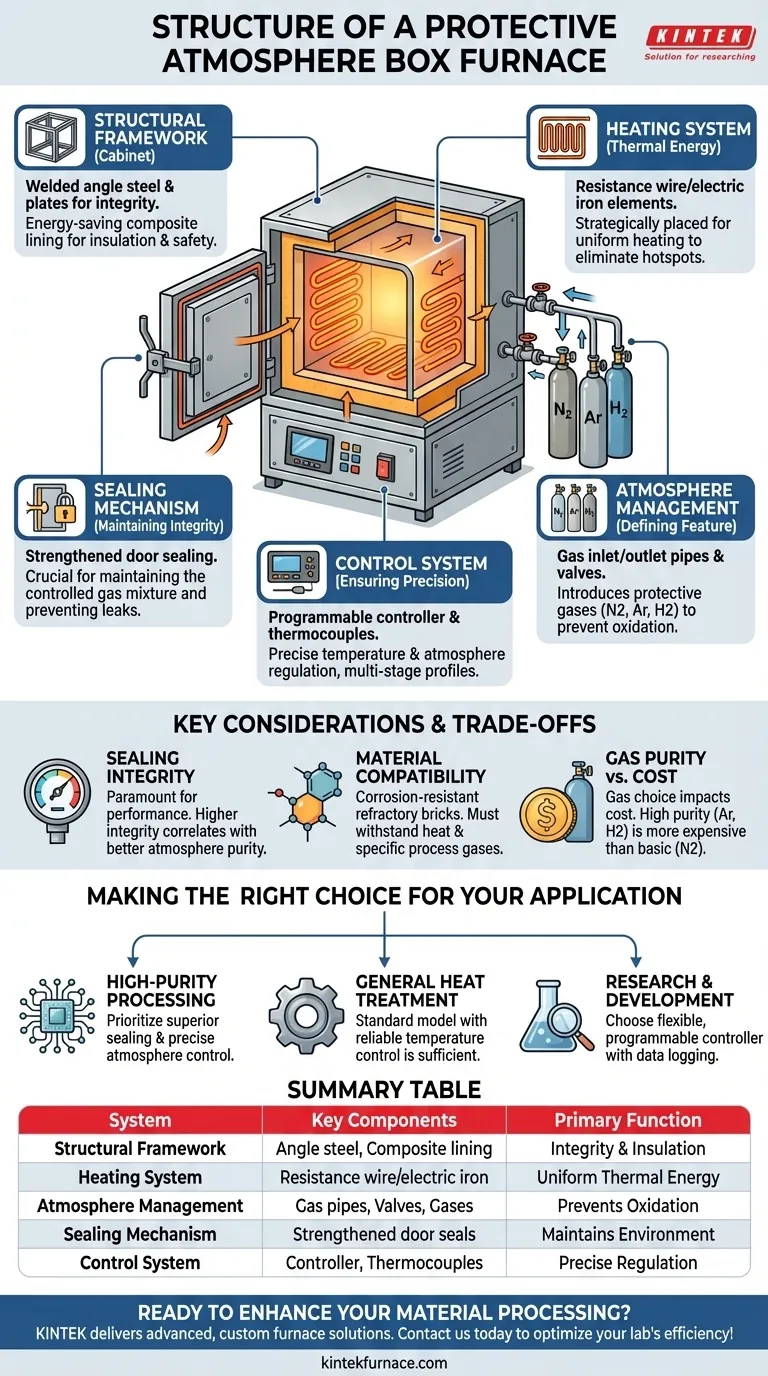

Fondamentalement, un four à atmosphère protectrice est une chambre scellée à haute température conçue autour de cinq systèmes principaux. Ce sont l'ossature structurelle ou le coffret, un système de chauffage interne, un système de contrôle de température sophistiqué, un système de gestion d'atmosphère dédié à la manipulation des gaz, et des mécanismes d'étanchéité robustes pour maintenir l'environnement contrôlé.

Un four à atmosphère protectrice est plus qu'une simple boîte chauffante ; c'est un système intégré où chaque composant sert l'une des deux fonctions critiques : générer une chaleur précise ou gérer méticuleusement l'environnement gazeux interne pour prévenir l'oxydation et la contamination. L'intégrité du joint atmosphérique est tout aussi importante que la précision des éléments chauffants.

Les Systèmes de Base d'un Four à Atmosphère

Pour comprendre la structure du four, il est préférable de le considérer comme un ensemble de systèmes interdépendants travaillant ensemble pour créer un environnement de traitement hautement contrôlé. Chaque système a un rôle distinct.

L'Ossature Structurelle (Le Coffret)

Le corps extérieur, ou coffret, est généralement soudé à partir de profilés d'acier d'angle et de plaques d'acier, assurant l'intégrité structurelle du four.

Cette enveloppe externe abrite un revêtement composite économe en énergie. Ce revêtement se compose de matériaux isolants haute température qui minimisent la perte de chaleur, améliorent l'efficacité énergétique et garantissent que la surface extérieure reste sûre pour les opérateurs.

Le Système de Chauffage (Génération d'Énergie Thermique)

À l'intérieur de la chambre, des éléments chauffants — souvent faits de fil de résistance ou de fer électrique — génèrent la chaleur requise.

Ces éléments sont placés stratégiquement pour assurer un chauffage uniforme dans toute la chambre, ce qui est essentiel pour un traitement de matériaux constant. L'objectif est d'éliminer les points chauds ou froids qui pourraient compromettre le produit final.

Le Système de Gestion de l'Atmosphère (La Caractéristique Définitive)

Ce système est ce qui différencie un four à atmosphère d'un four standard. Il comprend des tuyaux d'admission et d'échappement de gaz avec des vannes de précision.

Ceux-ci permettent l'introduction d'atmosphères protectrices spécifiques, telles que des gaz inertes (azote, argon) ou des gaz réducteurs (hydrogène), pour prévenir les réactions chimiques indésirables comme l'oxydation. Le système permet également de purger l'air ambiant avant le début du cycle de chauffage.

Le Mécanisme d'Étanchéité (Maintien de l'Intégrité)

Une atmosphère protectrice est inutile si elle peut s'échapper ou si l'oxygène peut y pénétrer. Par conséquent, le four est doté d'une étanchéité de porte renforcée.

C'est l'un des aspects structurels les plus critiques. Un joint de haute intégrité garantit que le mélange gazeux soigneusement contrôlé à l'intérieur de la chambre est maintenu tout au long des processus de chauffage et de refroidissement.

Le Système de Contrôle (Assurer la Précision)

Le cerveau du four est son système de contrôle de la température et de l'atmosphère. Celui-ci se compose de thermocouples pour mesurer la température interne et d'un contrôleur programmable.

Les systèmes modernes permettent des profils de chauffage multi-étapes précis. Ils s'intègrent également au système de gestion de l'atmosphère pour réguler le débit et les mélanges de gaz, garantissant que le processus est à la fois précis et reproductible. Des interverrouillages de sécurité sont souvent inclus pour empêcher le fonctionnement dans des conditions dangereuses.

Comprendre les Compromis et les Considérations Clés

Spécifier ou faire fonctionner un four à atmosphère nécessite de comprendre les compromis de conception inhérents qui affectent les performances et le coût.

L'Intégrité de l'Étanchéité est Primordiale

Une petite fuite dans un joint de porte ou un raccord de gaz peut annuler l'objectif principal du four. Le coût et la complexité du mécanisme d'étanchéité sont souvent directement corrélés à la pureté de l'atmosphère qui peut être maintenue.

Compatibilité des Matériaux

Le revêtement interne du four, généralement constitué de briques réfractaires spéciales résistantes à la corrosion, doit être choisi avec soin. Il doit non seulement résister à la chaleur extrême, mais aussi résister aux attaques chimiques des gaz protecteurs utilisés, en particulier à haute température.

Pureté du Gaz vs. Coût

Le type de gaz utilisé a des implications importantes sur les coûts. Bien que l'azote soit un choix courant et relativement peu coûteux pour prévenir l'oxydation de base, les processus de haute pureté peuvent nécessiter de l'argon ou de l'hydrogène réactif plus coûteux, ce qui entraîne également des exigences de sécurité supplémentaires.

Faire le Bon Choix pour Votre Application

La sélection de la bonne structure de four dépend entièrement de vos objectifs spécifiques de traitement des matériaux.

- Si votre objectif principal est le traitement de haute pureté (par exemple, pour l'électronique sensible ou les alliages médicaux) : Vous devez privilégier un four doté d'une intégrité d'étanchéité supérieure et d'un système de contrôle d'atmosphère très précis.

- Si votre objectif principal est le traitement thermique général (par exemple, le recuit ou le frittage de pièces non critiques) : Un modèle standard avec un contrôle de température fiable et une gestion d'atmosphère de base sera probablement suffisant.

- Si votre objectif principal est la recherche et le développement : Choisissez un four avec un contrôleur programmable flexible et des capacités d'enregistrement de données pour assurer la répétabilité et l'analyse du processus.

Comprendre cette structure vous permet de sélectionner le bon outil pour protéger vos matériaux et obtenir les résultats souhaités.

Tableau Récapitulatif :

| Système | Composants Clés | Fonction Principale |

|---|---|---|

| Ossature Structurelle | Coffret en acier d'angle, revêtement composite | Assure l'intégrité et l'isolation |

| Système de Chauffage | Éléments en fil de résistance/fer électrique | Génère une énergie thermique uniforme |

| Gestion de l'Atmosphère | Tuyaux de gaz, vannes, gaz inertes/réducteurs | Prévient l'oxydation et la contamination |

| Mécanisme d'Étanchéité | Joints de porte renforcés | Maintient l'environnement gazeux contrôlé |

| Système de Contrôle | Contrôleur programmable, thermocouples | Assure une régulation précise de la température et de l'atmosphère |

Prêt à améliorer votre traitement de matériaux avec un four à atmosphère protectrice personnalisé ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que des fours à chambre, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques — que ce soit pour des applications de haute pureté, des traitements thermiques généraux ou la R&D. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur