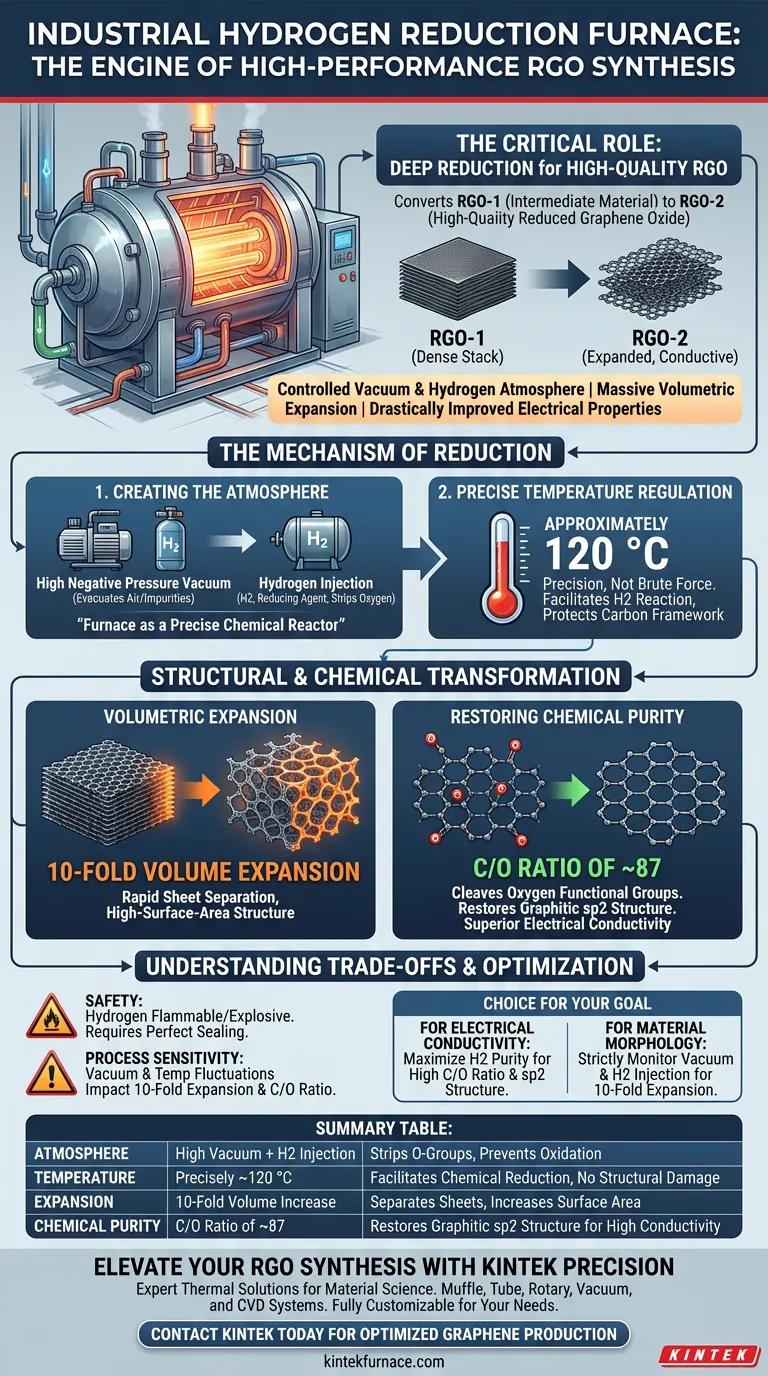

Un four de réduction à l'hydrogène de qualité industrielle sert d'environnement critique pour la réduction profonde de l'oxyde de graphène, visant spécifiquement à convertir le matériau intermédiaire (RGO-1) en oxyde de graphène réduit (RGO-2) de haute qualité. Cet équipement fournit une atmosphère contrôlée de vide et d'hydrogène pour déclencher une expansion volumétrique massive et améliorer considérablement les propriétés électriques du matériau.

Le four fonctionne non seulement comme un appareil de chauffage, mais comme un réacteur chimique précis. En combinant une pression négative élevée avec l'injection d'hydrogène, il élimine efficacement les groupes fonctionnels oxygénés, ce qui entraîne une expansion de volume 10 fois supérieure et une structure carbonée restaurée essentielle à une conductivité supérieure.

Le Mécanisme de Réduction

Création de l'Atmosphère de Réaction

Le rôle principal du four est d'établir un environnement isolé où l'oxydation est impossible. Il commence par créer un vide à haute pression négative pour évacuer l'air et les impuretés.

Une fois le vide établi, le système introduit de l'hydrogène de haute pureté. Cet hydrogène agit comme un agent réducteur, recherchant et réagissant activement avec les atomes d'oxygène attachés au réseau de graphène.

Régulation Précise de la Température

Bien que le traitement thermique implique souvent une chaleur extrême, ce processus spécifique repose sur la précision plutôt que sur la force brute. Le four maintient une température d'environ 120 °C.

Cette fenêtre thermique spécifique est suffisante pour faciliter la réaction entre l'hydrogène et les groupes fonctionnels oxygénés sans endommager le cadre carboné sous-jacent.

Transformation Structurelle et Chimique

Expansion Volumétrique

L'un des résultats les plus distincts de l'utilisation de cette configuration de four spécifique est la transformation physique du matériau. Au fur et à mesure que les groupes oxygénés sont éliminés, les feuilles de graphène subissent une séparation rapide.

Cela entraîne une expansion de volume 10 fois supérieure, modifiant la morphologie du matériau d'une pile dense à une structure plus ouverte et à surface élevée.

Restauration de la Pureté Chimique

L'objectif ultime de ce processus est de restaurer le rapport carbone/oxygène (C/O). L'environnement du four clive efficacement les groupes fonctionnels oxygénés résiduels (tels que les groupes carboxyles).

Selon les données primaires, ce processus atteint un rapport C/O d'environ 87. Cette pureté carbonée élevée est directement liée à la restauration de la structure sp2 graphitique, qui confère au RGO sa conductivité électrique supérieure.

Comprendre les Compromis

Sécurité et Complexité

L'utilisation d'hydrogène comme agent réducteur introduit des considérations de sécurité importantes. Le four doit être parfaitement étanche, car l'hydrogène est hautement inflammable et explosif lorsqu'il est mélangé à l'air.

Sensibilité du Processus

L'« expansion 10x » et le rapport C/O élevé dépendent de la séquence exacte du vide et de l'injection d'hydrogène.

Si la pression négative est insuffisante ou si la température fluctue en dehors de la cible de 120 °C, la réduction peut être incomplète, ce qui se traduit par un matériau avec une conductivité plus faible et une expansion de volume moindre.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité d'un four industriel de réduction à l'hydrogène pour la synthèse du RGO, alignez vos paramètres de processus sur les exigences spécifiques de votre matériau :

- Si votre objectif principal est la conductivité électrique : Assurez-vous que l'atmosphère d'hydrogène est de haute pureté pour maximiser la restauration de la structure carbonée sp2 et obtenir un rapport C/O élevé.

- Si votre objectif principal est la morphologie du matériau : Surveillez strictement les niveaux de vide et le moment de l'injection d'hydrogène pour garantir la pleine expansion volumétrique 10x.

La précision de l'atmosphère du four est le facteur déterminant entre le graphène réduit standard et le RGO haute performance.

Tableau Récapitulatif :

| Paramètre | Spécification/Rôle | Impact sur le RGO |

|---|---|---|

| Atmosphère | Vide Élevé + Injection H2 | Élimine les groupes fonctionnels oxygénés ; empêche l'oxydation |

| Température | Précisément ~120 °C | Facilite la réduction chimique sans endommagement structurel |

| Expansion | Augmentation de Volume 10x | Sépare les feuilles et augmente la surface |

| Pureté Chimique | Rapport C/O d'environ 87 | Restaure la structure sp2 graphitique pour une conductivité élevée |

Élevez Votre Synthèse de RGO avec la Précision KINTEK

La précision du contrôle de l'atmosphère et de la température est le facteur déterminant pour un oxyde de graphène réduit haute performance. KINTEK fournit des solutions thermiques de pointe conçues pour répondre aux exigences rigoureuses de la science des matériaux.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables selon vos besoins uniques de recherche ou de production. Que vous ayez besoin d'une injection d'hydrogène précise pour une expansion matérielle 10x ou d'environnements sous vide poussé pour une pureté chimique maximale, nos fours offrent des résultats constants et de haute qualité.

Prêt à optimiser votre production de graphène ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques avec nos experts techniques !

Guide Visuel

Références

- Zahid Mehmood, Shaukat Saeed. Scalable synthesis of high-quality, reduced graphene oxide with a large C/O ratio and its dispersion in a chemically modified polyimide matrix for electromagnetic interference shielding applications. DOI: 10.1039/d4ra00329b

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace