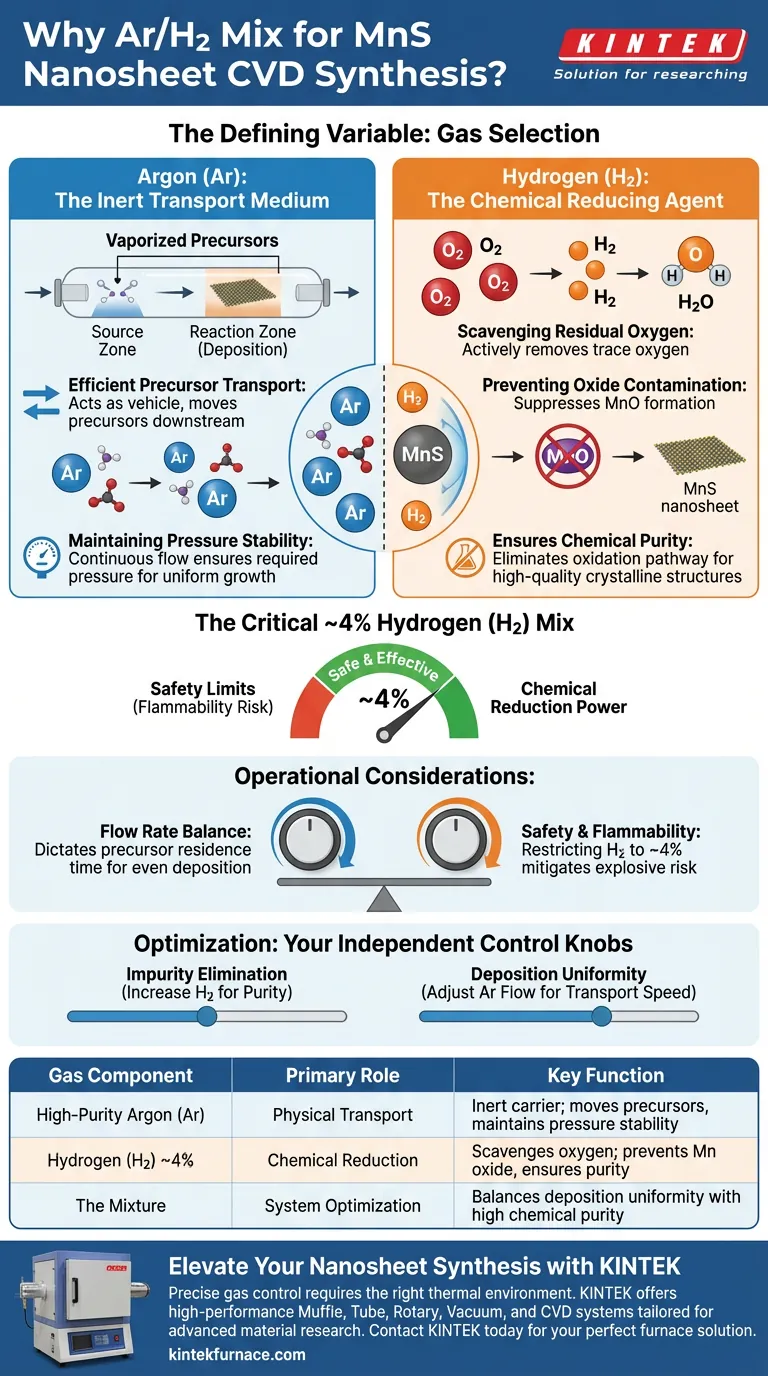

La sélection du gaz porteur est une variable déterminante dans le dépôt chimique en phase vapeur (CVD). Pour synthétiser des nanofeuilles de sulfure de manganèse (MnS), un mélange d'argon (Ar) de haute pureté et d'hydrogène (H2) est utilisé pour satisfaire aux exigences physiques et chimiques. L'argon sert de milieu de transport inerte pour les précurseurs, tandis que l'hydrogène agit comme agent réducteur pour éliminer l'oxygène et empêcher le matériau de se dégrader en oxydes.

Idée clé : Alors que l'argon assure le transport physique de masse nécessaire pour déplacer les précurseurs vaporisés dans le système, c'est l'ajout d'environ 4 % d'hydrogène qui crée une atmosphère réductrice critique. Cette intervention chimique neutralise l'oxygène résiduel, empêchant la formation d'oxydes de manganèse et garantissant la haute pureté des nanofeuilles de MnS finales.

Le rôle physique de l'argon

Dans le processus CVD, l'argon constitue l'épine dorsale mécanique du système. Il est choisi pour son inertie chimique, ce qui signifie qu'il ne participe pas à la réaction elle-même.

Transport efficace des précurseurs

La fonction principale de l'argon de haute pureté est d'agir comme véhicule pour les précurseurs vaporisés. Il entraîne ces matériaux de la zone source et les transporte en aval vers la zone de réaction où a lieu le dépôt.

Maintien de la stabilité de la pression

Un environnement de pression stable est essentiel pour une croissance uniforme des nanofeuilles. Le flux continu d'argon aide à maintenir la pression interne requise dans le tube CVD pendant toute la durée de la synthèse.

Le rôle chimique de l'hydrogène

Alors que l'argon gère le transport, l'hydrogène s'attaque à la vulnérabilité chimique spécifique du manganèse. Le manganèse est sujet à l'oxydation, ce qui nécessite une atténuation active.

Élimination de l'oxygène résiduel

Même dans des environnements contrôlés, des traces d'oxygène peuvent subsister. L'ajout d'hydrogène (H2) introduit une atmosphère réductrice qui réagit activement avec cet oxygène résiduel et l'élimine.

Prévention de la contamination par les oxydes

Sans hydrogène, l'oxygène réagirait avec les précurseurs pour former des oxydes de manganèse plutôt que le sulfure souhaité. L'environnement réducteur supprime efficacement cette réaction secondaire.

Assurer la pureté chimique

En éliminant la voie de l'oxydation, le processus garantit que les nanofeuilles synthétisées sont composées de sulfure de manganèse pur (MnS). Cela conduit à des structures cristallines de haute qualité et chimiquement précises.

Considérations opérationnelles

Bien que ce mélange gazeux soit efficace, il introduit des variables opérationnelles spécifiques qui doivent être gérées pour assurer la sécurité et l'efficacité.

Limites de sécurité et inflammabilité

L'hydrogène est hautement inflammable. En limitant la concentration à environ 4 %, le mélange reste efficace pour la réduction tout en atténuant les risques d'explosion associés à des concentrations d'hydrogène plus élevées.

Équilibre du débit

Le débit total du mélange dicte le temps de séjour des précurseurs. Si le flux est trop rapide, les précurseurs peuvent sortir du tube avant de se déposer ; s'il est trop lent, le dépôt peut être inégal.

Optimisation de vos paramètres CVD

Pour obtenir les meilleurs résultats, vous devez considérer ces gaz comme des boutons de commande indépendants pour le transport physique et la pureté chimique.

- Si votre objectif principal est d'éliminer les impuretés : Assurez-vous que votre concentration d'hydrogène est suffisante (environ 4 %) pour neutraliser complètement les fuites d'oxygène ou les résidus dans le système.

- Si votre objectif principal est l'uniformité du dépôt : Ajustez le débit d'argon pour contrôler la vitesse de transport des précurseurs sans modifier le potentiel réducteur chimique.

Maîtriser le rapport et le débit de ce mélange argon-hydrogène est la clé pour passer d'échantillons rugueux et oxydés à des nanofeuilles de MnS vierges.

Tableau récapitulatif :

| Composant gazeux | Rôle principal | Fonction clé dans la synthèse de MnS |

|---|---|---|

| Argon (Ar) de haute pureté | Transport physique | Transporteur inerte ; déplace les précurseurs et maintient la stabilité de la pression. |

| Hydrogène (H2) ~4 % | Réduction chimique | Élimine l'oxygène résiduel ; empêche la formation d'oxydes de manganèse. |

| Le mélange | Optimisation du système | Équilibre l'uniformité du dépôt avec une pureté chimique élevée. |

Élevez votre synthèse de nanofeuilles avec KINTEK

Un contrôle précis des gaz n'est que la moitié de la bataille, le bon environnement thermique est l'autre. Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes de muffles, tubes, rotatifs, sous vide et CVD haute performance adaptés à la recherche sur les matériaux avancés. Que vous synthétisiez des nanofeuilles de MnS ou que vous exploriez de nouveaux matériaux 2D, nos fours de laboratoire haute température personnalisables offrent la stabilité et le contrôle dont vos besoins uniques exigent.

Prêt à optimiser votre processus CVD ? Contactez KINTEK dès aujourd'hui pour trouver la solution de four idéale pour votre laboratoire.

Guide Visuel

Références

- Chaojie Xie, Yu Zhao. A Broadband Photodetector Based on Non-Layered MnS/WSe2 Type-I Heterojunctions with Ultrahigh Photoresponsivity and Fast Photoresponse. DOI: 10.3390/ma17071590

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quelles sont les applications des matériaux en vrac de SiC CVD ? Idéal pour les exigences de haute technologie

- Comment un système CVD facilite-t-il la synthèse de graphène in-situ ? Revêtements de haute qualité pour l'électronique flexible

- Où la CVD est-elle couramment utilisée ? Applications essentielles en électronique, aérospatiale et médecine

- Quelle est la fonction principale d'un système de dépôt par pulvérisation cathodique dans la croissance du graphène ? Ingénierie experte des catalyseurs

- Quels sont les avantages de l'utilisation d'un tube de quartz de haute pureté dans le CVD ? Obtenez une croissance et une pureté de film supérieures

- Qu'est-ce que le dépôt chimique en phase vapeur aux organométalliques (MOCVD) ? Maîtriser la croissance de couches minces de précision pour les dispositifs avancés

- Quelles sont les méthodes de dépôt de tungstène par CVD ? Maîtriser le dépôt de films de haute qualité