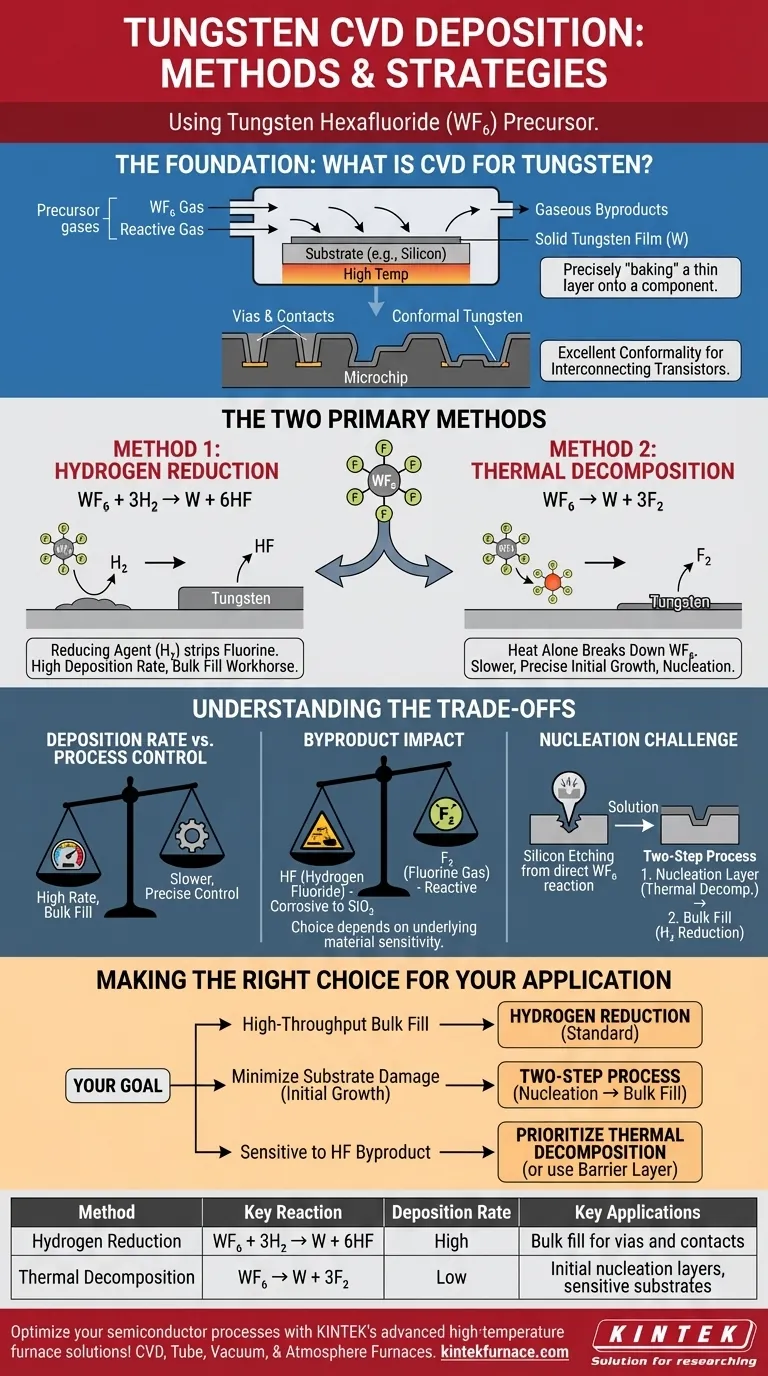

À la base, le dépôt de tungstène par dépôt chimique en phase vapeur (CVD) est réalisé par deux méthodes principales, utilisant toutes deux l'hexafluorure de tungstène (WF₆) gazeux comme précurseur. La première méthode est la réduction d'hydrogène, où l'hydrogène gazeux réagit avec le WF₆, et la seconde est la décomposition thermique, où la chaleur seule décompose la molécule de WF₆ pour déposer du tungstène pur.

Le choix entre ces deux méthodes n'est pas arbitraire ; c'est une décision stratégique dans la fabrication des semi-conducteurs. La réduction d'hydrogène est la méthode de travail pour le dépôt en vrac à grande vitesse, tandis que la décomposition thermique joue un rôle essentiel dans les étapes initiales et sensibles de la croissance du film.

Les Fondamentaux : Qu'est-ce que le Dépôt Chimique en Phase Vapeur ?

Le Principe Fondamental

Le dépôt chimique en phase vapeur (CVD) est un processus utilisé pour créer des films solides de haute pureté sur une surface, appelée substrat. Considérez-le comme la "cuisson" précise d'une fine couche de matériau sur un composant en utilisant des gaz réactifs au lieu d'une pâte liquide.

Des gaz précurseurs contenant les atomes souhaités sont introduits dans une chambre de réaction. Lorsque de l'énergie — généralement de la chaleur — est appliquée, ces gaz réagissent à la surface chaude du substrat, déposant un film solide et laissant derrière eux des sous-produits gazeux qui sont ensuite éliminés.

Pourquoi le CVD pour le tungstène ?

Dans la fabrication de semi-conducteurs, des millions de transistors sur une puce doivent être interconnectés. Le tungstène est un excellent conducteur utilisé pour créer ces connexions, remplissant de minuscules canaux verticaux appelés vias et formant des contacts.

Le CVD est la méthode idéale pour cette tâche car il offre une conformité exceptionnelle. Cela signifie qu'il peut déposer un film de tungstène uniforme qui recouvre parfaitement la topographie complexe et tridimensionnelle d'une micropuce, assurant des chemins électriques fiables.

Les Deux Méthodes de CVD de tungstène expliquées

Les deux méthodes principales commencent avec l'hexafluorure de tungstène (WF₆) mais utilisent des voies chimiques différentes pour obtenir le film de tungstène final.

Méthode 1 : Réduction d'hydrogène

C'est la méthode la plus courante pour déposer la majeure partie d'un film de tungstène. Elle implique la réaction du WF₆ avec de l'hydrogène (H₂) gazeux.

La réaction chimique est : WF₆ + 3H₂ → W + 6HF

Dans ce processus, l'hydrogène agit comme un agent réducteur, arrachant chimiquement les atomes de fluor du tungstène et formant du fluorure d'hydrogène (HF) gazeux comme sous-produit. Cette réaction est efficace et offre un taux de dépôt élevé.

Méthode 2 : Décomposition thermique

Cette méthode, également connue sous le nom de pyrolyse, repose uniquement sur l'énergie thermique pour décomposer le gaz précurseur.

La réaction chimique est : WF₆ → W + 3F₂

Lorsqu'il est chauffé à une température suffisante, les molécules de WF₆ deviennent instables et se décomposent, déposant du tungstène solide (W) et libérant du fluor gazeux (F₂) comme sous-produit. Ce processus est généralement plus lent que la réduction d'hydrogène.

Comprendre les compromis

Le choix d'une méthode de dépôt dépend de l'équilibre entre la vitesse, la qualité du film et la sensibilité des matériaux sous-jacents.

Taux de dépôt vs. contrôle du processus

La réduction d'hydrogène est significativement plus rapide, ce qui en fait le choix privilégié pour le remplissage de grandes structures ou le dépôt de films épais où le rendement de fabrication est une préoccupation majeure.

La décomposition thermique est un processus plus lent, souvent auto-limitant. Ce taux plus lent peut offrir un contrôle plus précis sur les quelques premières couches atomiques de tungstène, ce qui est essentiel pour créer une interface appropriée.

L'impact des sous-produits

Les sous-produits de chaque réaction sont une considération majeure. Le fluorure d'hydrogène (HF) produit lors de la réduction d'hydrogène peut être corrosif et peut graver ou endommager des matériaux sous-jacents sensibles comme l'oxyde de silicium.

Le fluor gazeux (F₂) de la décomposition thermique peut également être réactif. Le choix dépend souvent du sous-produit le moins préjudiciable aux couches spécifiques déjà présentes sur le substrat.

Le défi de la nucléation

Lors du dépôt de tungstène directement sur un substrat de silicium, le WF₆ peut réagir agressivement avec le silicium, le gravant et créant des défauts. Pour éviter cela, un processus en deux étapes est souvent employé.

Une couche de nucléation initiale et mince est déposée en utilisant une méthode plus douce (comme la décomposition thermique ou la réduction au silane) pour protéger le silicium. Une fois cette fondation en place, le processus passe à la réduction d'hydrogène, beaucoup plus rapide, pour remplir la structure.

Faire le bon choix pour votre application

Votre objectif détermine la stratégie optimale pour le CVD de tungstène.

- Si votre objectif principal est le remplissage en vrac à haut débit pour les vias et les contacts : La réduction d'hydrogène est la méthode industrielle standard en raison de son taux de dépôt élevé.

- Si votre objectif principal est de minimiser les dommages au substrat pendant la croissance initiale du film : Un processus en deux étapes est supérieur, commençant par une couche de nucléation plus douce avant de passer à la réduction d'hydrogène pour le remplissage en vrac.

- Si vous travaillez avec des matériaux très sensibles au fluorure d'hydrogène (HF) : La chimie du processus doit être réglée avec soin, en privilégiant potentiellement une étape de décomposition thermique ou en assurant la mise en place d'une couche barrière efficace.

En fin de compte, maîtriser le CVD de tungstène consiste à tirer parti des forces de la réduction et de la décomposition pour construire des circuits intégrés fiables et performants.

Tableau récapitulatif :

| Méthode | Réaction Clé | Taux de dépôt | Applications Clés |

|---|---|---|---|

| Réduction d'hydrogène | WF₆ + 3H₂ → W + 6HF | Élevé | Remplissage en vrac pour les vias et les contacts |

| Décomposition thermique | WF₆ → W + 3F₂ | Faible | Couches de nucléation initiales, substrats sensibles |

Optimisez vos processus de semi-conducteurs avec les solutions avancées de fours à haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes CVD sur mesure, incluant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation poussée assure un alignement précis avec vos besoins expérimentaux uniques pour un dépôt de tungstène supérieur. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats fiables et performants !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés