En bref, le dépôt chimique en phase vapeur aux organométalliques (MOCVD) est un processus industriel de haute précision pour la croissance de couches minces monocristallines de haute qualité. Il s'agit d'un type spécifique de dépôt chimique en phase vapeur (CVD) qui utilise des composés organométalliques comme gaz précurseurs pour déposer des matériaux semi-conducteurs complexes, qui sont les éléments constitutifs de dispositifs tels que les LED, les lasers et les transistors à haute fréquence.

Le MOCVD n'est pas simplement une technique de revêtement ; c'est un processus de croissance cristalline. Sa valeur fondamentale réside dans sa capacité à construire des matériaux semi-conducteurs complexes couche atomique par couche atomique, permettant la création de dispositifs électroniques et optoélectroniques avancés qui seraient autrement impossibles à fabriquer.

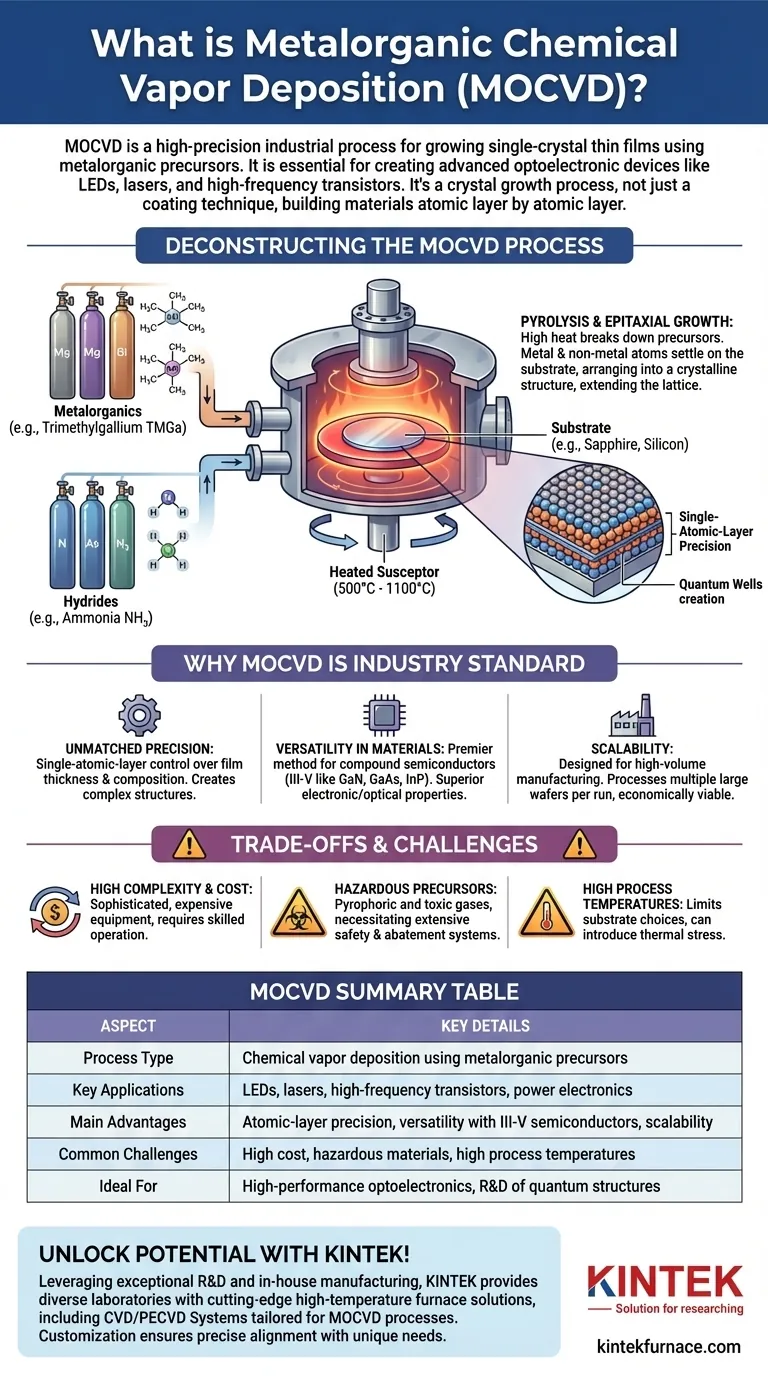

Décomposition du processus MOCVD

Pour comprendre le MOCVD, il est préférable de le décomposer en ses composants principaux. Le processus est une réaction chimique soigneusement orchestrée se déroulant dans un environnement hautement contrôlé.

Le rôle du réacteur

L'ensemble du processus a lieu à l'intérieur d'une chambre de réaction, généralement sous vide ou à pression contrôlée. Une tranche de substrat, souvent en saphir, en silicium ou en un autre semi-conducteur, est placée sur un plateau rotatif appelé support. Ce support est chauffé à des températures très élevées, souvent comprises entre 500 °C et 1100 °C.

Introduction des précurseurs

La « magie » du MOCVD provient de ses ingrédients chimiques, appelés précurseurs. Ce sont des gaz de très haute pureté qui transportent les atomes nécessaires au film final.

- Organométalliques : Ce sont des composés où un atome métallique (comme le Gallium, l'Indium ou l'Aluminium) est chimiquement lié à des molécules organiques. Par exemple, le Triméthylgallium (TMGa) est un gaz qui transporte des atomes de Gallium. Ils sont utilisés parce qu'ils sont volatils (facilement transformés en gaz) et peuvent être contrôlés avec une précision extrême.

- Hydrures : D'autres gaz, comme l'ammoniac (NH₃) ou l'arsine (AsH₃), sont utilisés pour fournir les éléments non métalliques (Azote ou Arsenic).

Ces gaz sont mélangés avec précision et injectés dans le réacteur.

La réaction chimique sur le substrat

Lorsque les gaz précurseurs s'écoulent sur le substrat chaud, la chaleur intense les fait se décomposer dans un processus appelé pyrolyse. Les molécules organiques sont éliminées, libérant les atomes métalliques.

Ces atomes métalliques et non métalliques nouvellement libérés se déposent alors sur la surface chaude du substrat. La surface fournit un modèle, et les atomes s'organisent en une structure cristalline hautement ordonnée, prolongeant le réseau cristallin du substrat. C'est ce qu'on appelle la croissance épitaxiale.

Pourquoi le MOCVD est la norme industrielle pour l'optoélectronique

Le MOCVD n'est pas le seul moyen de créer des couches minces, mais il domine certaines applications de grande valeur pour plusieurs raisons clés. Il est fondamentalement différent des méthodes de dépôt physique, qui pulvérisent ou évaporent essentiellement du matériau sur une surface.

Précision et contrôle inégalés

En contrôlant précisément les débits de gaz, la température et la pression, les ingénieurs peuvent contrôler l'épaisseur et la composition du film avec une précision d'une seule couche atomique. Cela permet la création de structures multicouches complexes comme les puits quantiques, essentielles pour ajuster la couleur et l'efficacité d'une LED.

Polyvalence dans les semi-conducteurs composés

Le MOCVD est la méthode privilégiée pour la croissance des semi-conducteurs composés, en particulier les matériaux III-V comme le nitrure de gallium (GaN), l'arséniure de gallium (GaAs) et le phosphure d'indium (InP). Ces matériaux possèdent des propriétés électroniques et optiques supérieures à celles du silicium et constituent la base de tout l'éclairage à semi-conducteurs et des diodes laser modernes.

Évolutivité pour la production de masse

Bien que complexes, les réacteurs MOCVD sont conçus pour la fabrication à grand volume. Les systèmes modernes peuvent traiter plusieurs tranches de grand diamètre (par exemple, 6 ou 8 pouces) en une seule exécution, ce qui en fait un processus économiquement viable pour la production en série de LED et autres dispositifs.

Comprendre les compromis et les défis

Malgré sa puissance, le MOCVD n'est pas une solution universelle. Son application est spécialisée en raison de défis pratiques importants.

Complexité et coût élevés

Les réacteurs MOCVD sont des équipements d'investissement extrêmement sophistiqués et coûteux, coûtant des millions de dollars. Ils nécessitent des installations de soutien étendues et un personnel hautement qualifié pour leur fonctionnement et leur entretien.

Matériaux précurseurs dangereux

Les gaz organométalliques et hydrures utilisés dans le MOCVD sont extrêmement dangereux. Beaucoup sont pyrophoriques (s'enflamment spontanément au contact de l'air) et très toxiques. Cela nécessite des systèmes de surveillance de sécurité étendus, des armoires à gaz et des systèmes d'épuration pour neutraliser les gaz d'échappement, ce qui ajoute au coût et à la complexité.

Températures de processus élevées

Les températures élevées requises peuvent limiter les types de substrats pouvant être utilisés. Cela peut également introduire des contraintes thermiques dans le matériau, qui doivent être gérées avec soin pour éviter les fissures et les défauts dans le film final.

Faire le bon choix pour votre objectif

Le choix d'une technologie de dépôt dépend entièrement des exigences matérielles de votre application finale.

- Si votre objectif principal est les LED haute performance, les lasers ou l'électronique de puissance : Le MOCVD est la norme industrielle établie et non négociable en raison de son contrôle au niveau atomique sur les alliages semi-conducteurs composés.

- Si votre objectif principal est la recherche et le développement de nouvelles structures quantiques : Le MOCVD offre la flexibilité et la précision nécessaires pour créer et tester de nouvelles compositions de matériaux et architectures de dispositifs.

- Si votre objectif principal est un revêtement protecteur ou conducteur simple sur du métal ou du verre : Le MOCVD est excessif. Des méthodes plus simples, moins coûteuses et plus sûres comme le sputtering (une technique PVD) ou le CVD à usage général sont bien plus appropriées.

En fin de compte, le MOCVD est la technologie habilitante derrière la révolution de l'éclairage à l'état solide et une grande partie des communications à haute fréquence dont nous dépendons aujourd'hui.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Type de processus | Dépôt chimique en phase vapeur utilisant des précurseurs organométalliques |

| Applications clés | LED, lasers, transistors à haute fréquence, électronique de puissance |

| Principaux avantages | Précision au niveau atomique, polyvalence avec les semi-conducteurs III-V, évolutivité pour la production de masse |

| Défis courants | Coût élevé, matériaux dangereux, températures de processus élevées |

| Idéal pour | Optoélectronique haute performance, R&D de structures quantiques |

Libérez le potentiel de la fabrication de semi-conducteurs avancés avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température de pointe, y compris des systèmes CVD/PECVD adaptés aux processus MOCVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, que vous développiez des LED de nouvelle génération, des lasers ou d'autres dispositifs optoélectroniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Comment la CVD est-elle classée en fonction des caractéristiques physiques de la vapeur ? Explorez les méthodes AACVD et DLICVD

- Quel est le rôle du dopage par gaz inerte dans la méthode MPCVD ? Accélérer la croissance du diamant monocristallin

- Pourquoi l'entretien des conduites de gaz est-il important dans les équipements MPCVD ? Garantir la pureté et la sécurité de la croissance cristalline

- Quels sont les défis associés à la MPCVD ? Surmonter les coûts élevés et la complexité de la synthèse du diamant

- Comment le MPCVD est-il utilisé dans la production de composants optiques en diamant polycristallin ? Découvrez la croissance de diamant de haute pureté pour l'optique