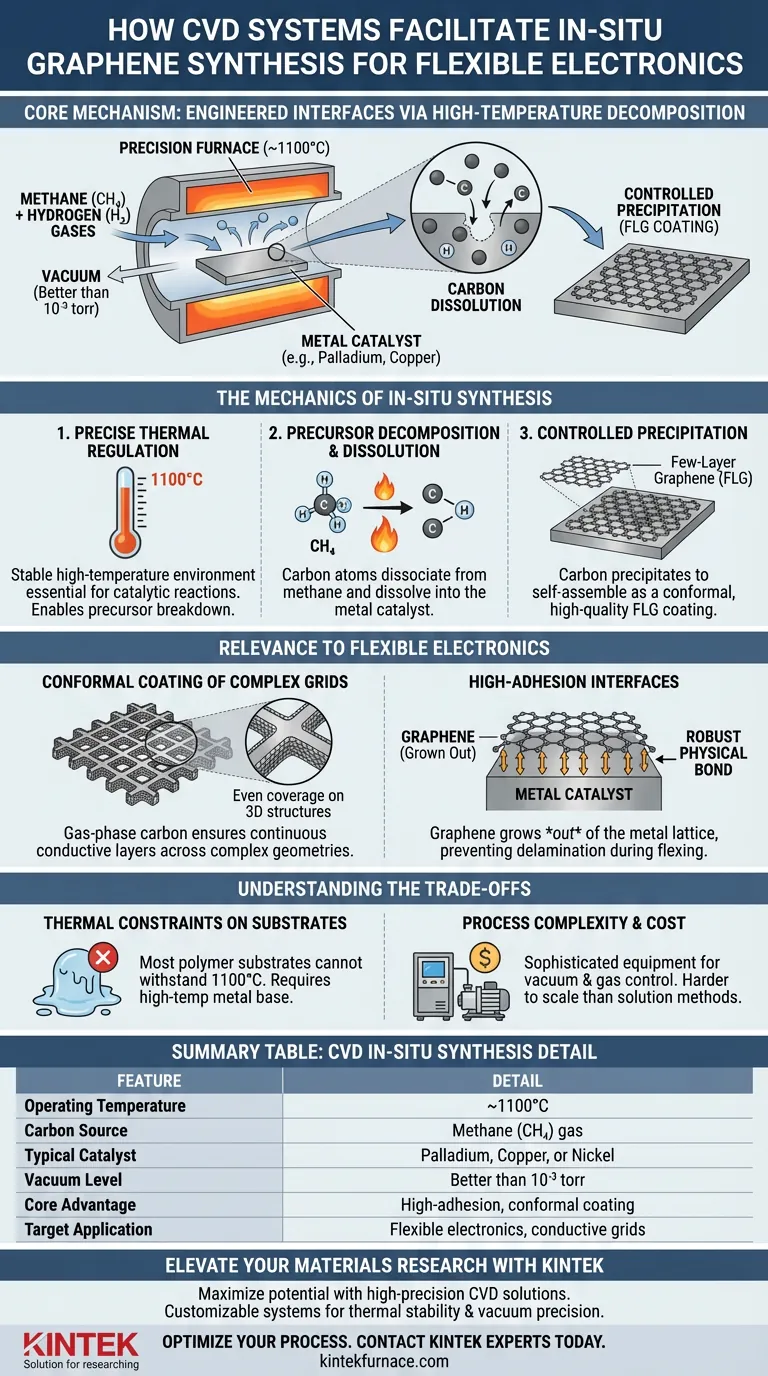

Les systèmes de dépôt chimique en phase vapeur (CVD) facilitent la synthèse de graphène in-situ en maintenant un environnement à haute température, précisément contrôlé, où les gaz riches en carbone se décomposent et se réassemblent directement sur un substrat métallique. Spécifiquement pour l'électronique flexible, le système fonctionne à des températures d'environ 1100°C pour dissoudre les atomes de carbone du méthane dans un catalyseur métallique, tel que le palladium, provoquant leur précipitation sous forme d'un revêtement de graphène multicouche (FLG) de haute qualité et conforme. Ce mécanisme de croissance directe assure une liaison physique robuste entre le graphène et la grille métallique complexe, ce qui est essentiel pour maintenir les performances lors de la flexion mécanique.

L'avantage principal de l'utilisation d'un système CVD réside dans sa capacité à concevoir l'interface entre le métal et le graphène. En faisant pousser le graphène directement sur le catalyseur plutôt qu'en le transférant, le système crée une liaison de haute résistance et de haute adhérence qui empêche la délamination dans les applications flexibles.

La Mécanique de la Synthèse In-Situ

Régulation Thermique Précise

Le système CVD agit comme un four de haute précision, maintenant un environnement thermodynamique stable essentiel aux réactions catalytiques. Pour la synthèse décrite, le système maintient la température du processus à environ 1100°C.

Cette température élevée est essentielle car elle permet au catalyseur métallique (tel que le palladium ou le cuivre) de faciliter la décomposition des gaz précurseurs. Sans cette énergie thermique, les atomes de carbone ne peuvent pas se dissocier ou se réarranger correctement dans le réseau cristallin requis pour un graphène de haute qualité.

Décomposition et Dissolution des Précurseurs

Le système introduit une source de carbone, généralement du gaz méthane, dans la chambre de réaction aux côtés de gaz porteurs comme l'hydrogène. Sous la chaleur élevée et les conditions de vide (souvent meilleures que 10⁻³ torr), le méthane se décompose, libérant des atomes de carbone.

Plutôt que de simplement s'accumuler à la surface, ces atomes de carbone se dissolvent dans le catalyseur métallique. Le système CVD contrôle soigneusement ce point de saturation ; une fois que le métal est saturé ou déclenché chimiquement, le carbone précipite à nouveau à la surface.

Précipitation Contrôlée

Au fur et à mesure que le carbone précipite, il s'auto-assemble en couches de graphène. Le système CVD régule cette croissance par les rapports de débit de gaz et les vitesses de refroidissement pour produire du graphène multicouche (FLG).

Ce processus de précipitation est "in-situ", ce qui signifie que le graphène se forme directement sur la structure finale. Cela garantit que le matériau recouvre le substrat de manière conforme, reproduisant la texture sous-jacente de la grille métallique.

Pertinence pour l'Électronique Flexible

Revêtement Conforme de Grilles Complexes

L'électronique flexible repose souvent sur des grilles métalliques complexes pour maintenir la conductivité lors de la flexion. Un système CVD permet au graphène de recouvrir ces géométries complexes uniformément.

Comme la synthèse est basée sur la phase gazeuse, les atomes de carbone peuvent pénétrer et recouvrir des structures tridimensionnelles que les méthodes de dépôt physique pourraient manquer. Il en résulte une couche conductrice continue sur l'ensemble de l'appareil.

Interfaces à Haute Adhérence

La durabilité d'un appareil flexible dépend de la force de la liaison entre le conducteur (métal) et le matériau actif (graphène). Le processus CVD in-situ crée une interface à haute résistance.

Étant donné que le graphène pousse *hors* du réseau métallique lors de la précipitation, l'adhérence est considérablement plus forte que si une feuille de graphène préfabriquée était simplement pressée sur le métal. Cela empêche le graphène de se décoller lorsque l'appareil est plié ou tordu.

Comprendre les Compromis

Contraintes Thermiques sur les Substrats

La principale limitation de ce procédé CVD spécifique est la température de fonctionnement de 1100°C. La plupart des substrats polymères flexibles (comme le plastique ou le caoutchouc) ne peuvent pas supporter cette chaleur et fondraient instantanément.

Par conséquent, le graphène doit d'abord être synthétisé sur un catalyseur métallique. Cela limite les types de substrats que vous pouvez utiliser initialement, nécessitant soit un processus de transfert ultérieur, soit l'utilisation de feuilles métalliques résistantes aux hautes températures comme base pour l'électronique flexible.

Complexité et Coût du Processus

Atteindre les niveaux de vide nécessaires et les rapports de gaz précis nécessite un équipement sophistiqué et coûteux. Le système doit gérer l'élimination continue des sous-produits volatils pour éviter la contamination.

Les écarts dans le débit de gaz ou la température peuvent entraîner des défauts dans le réseau de graphène. Cela rend le processus plus difficile à adapter à la production de masse par rapport aux méthodes à base de solutions de moindre qualité.

Faire le Bon Choix pour Votre Objectif

Pour exploiter efficacement la synthèse CVD pour votre projet spécifique, tenez compte de ces priorités stratégiques :

- Si votre objectif principal est la durabilité mécanique : Privilégiez la croissance in-situ sur du palladium ou du cuivre pour garantir une interface à haute adhérence qui résiste aux flexions répétées sans délamination.

- Si votre objectif principal est la qualité du matériau : Assurez-vous que votre système maintient un vide strict (meilleur que 10⁻³ torr) et des rapports hydrogène/méthane précis pour garantir une cristallinité et une continuité élevées.

En fin de compte, le système CVD n'est pas seulement un outil de revêtement, mais une plateforme d'ingénierie d'interface qui définit l'intégrité structurelle de vos appareils électroniques flexibles.

Tableau Récapitulatif :

| Caractéristique | Détail de la Synthèse In-Situ CVD |

|---|---|

| Température de Fonctionnement | Environ 1100°C |

| Source de Carbone | Gaz Méthane (CH4) |

| Catalyseur Typique | Palladium, Cuivre ou Nickel |

| Niveau de Vide | Meilleur que 10⁻³ torr |

| Avantage Principal | Revêtement conforme et à haute adhérence sur des géométries complexes |

| Application Cible | Électronique flexible et grilles conductrices durables |

Élevez Votre Recherche sur les Matériaux avec KINTEK

Maximisez le potentiel de votre électronique flexible avec des solutions CVD de haute précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences uniques de synthèse in-situ. Nos systèmes offrent la stabilité thermique et la précision du vide nécessaires pour concevoir des interfaces supérieures pour les applications à forte croissance.

Prêt à optimiser votre processus de synthèse ? Contactez nos experts techniques dès aujourd'hui pour trouver le four parfait pour vos besoins de laboratoire.

Guide Visuel

Références

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment le CVD se compare-t-il à d'autres méthodes de revêtement comme le PVD ? Découvrez la meilleure solution pour votre application

- Quel est le rôle d'un système de dépôt chimique en phase vapeur thermique (TCVD) dans la synthèse des nanosheets de WS2 ?

- Comment un four CVD à double zone facilite-t-il la croissance in situ (ISG) de l'alpha-In2Se3 ? Optimisez la synthèse de couches minces grâce au contrôle à double zone

- Quels sont les avantages de l'utilisation d'un tube de quartz de haute pureté dans le CVD ? Obtenez une croissance et une pureté de film supérieures

- Quel est le taux de dépôt typique des fours CVD ? Optimisez la croissance de votre film pour des résultats supérieurs

- Comment l'environnement du processus CVD est-il créé ? Maîtrise précise pour des couches minces de qualité supérieure

- Quel rôle joue un système de dépôt chimique en phase vapeur (CVD) dans la synthèse des NCNT ? Ingénierie de précision des matériaux

- Quels gaz sont utilisés dans le dépôt chimique en phase vapeur ? Précurseurs et gaz de procédé maîtres pour des films supérieurs