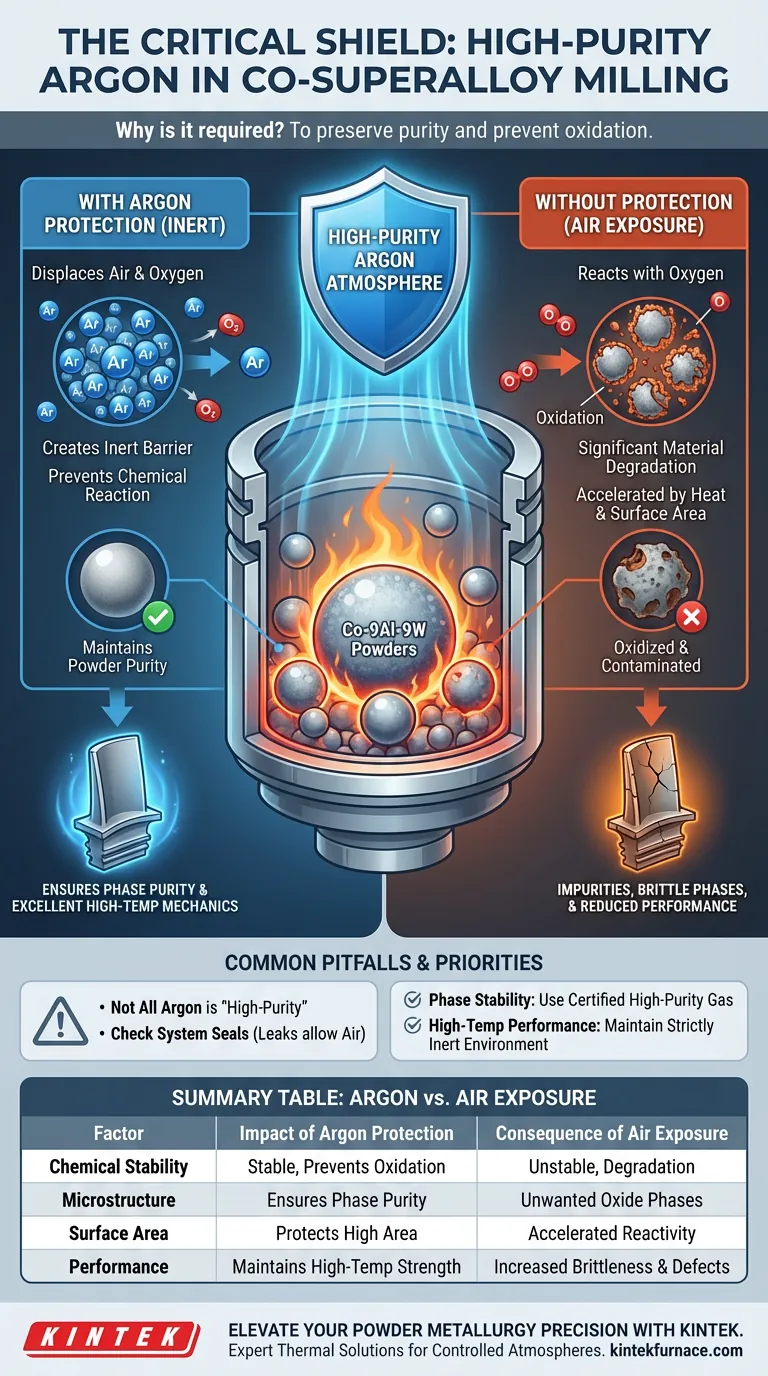

L'argon de haute pureté agit comme un bouclier protecteur essentiel. Lors du broyage mécanique des poudres d'alliages superalliages à base de cobalt (spécifiquement Co-9Al-9W), cette atmosphère inerte empêche la matière première de réagir chimiquement avec l'oxygène de l'air. Sans cette protection, les poudres subiraient une oxydation importante, ruinant ainsi les propriétés du matériau avant même le début de la consolidation.

Idée clé : La fonction principale de l'atmosphère d'argon est de préserver la pureté de la poudre pendant le processus de broyage à haute énergie. Cette protection est strictement nécessaire pour garantir que les composants frittés finaux atteignent la pureté de phase correcte et conservent d'excellentes propriétés mécaniques à des températures de fonctionnement élevées.

La mécanique de la contamination

Prévention des réactions chimiques

Les poudres d'alliages superalliages à base de cobalt sont chimiquement actives. Si elles sont exposées à l'air normal pendant le broyage, elles réagiront facilement avec l'oxygène.

L'atmosphère d'argon déplace l'air, créant un environnement inerte. Cette isolation bloque efficacement la voie d'oxydation qui dégraderait autrement la poudre.

Le rôle de la durée du broyage

Le broyage mécanique est souvent un processus de longue durée. Plus le matériau est traité longtemps, plus la probabilité d'exposition à des contaminants environnementaux est élevée.

L'argon de haute pureté maintient une barrière constante et non réactive pendant toute la durée du cycle de broyage, neutralisant le risque associé aux temps de traitement prolongés.

Neutralisation de la surface spécifique et de la chaleur

Bien que la référence principale se concentre sur la réaction chimique, il est important de comprendre l'état physique de la poudre.

Le broyage crée des surfaces spécifiques élevées et génère de la chaleur par impact. Ces deux facteurs – la chaleur et l'exposition accrue de la surface – accélèrent considérablement la réactivité chimique, rendant l'atmosphère protectrice d'argon indispensable.

Impact sur la qualité du composant final

Assurer la pureté de phase

L'objectif ultime du broyage de ces poudres est de les préparer au frittage en composants solides.

Si la poudre s'oxyde pendant le broyage, elle introduit des impuretés qui modifient la microstructure. L'utilisation d'argon garantit que la pureté de phase du composant final est dictée par la conception de l'alliage, et non par une contamination accidentelle.

Préservation des propriétés mécaniques à haute température

Les alliages superalliages à base de cobalt sont appréciés pour leurs performances à des températures extrêmes.

L'oxydation agit comme un défaut. En empêchant l'absorption d'oxygène pendant le broyage, l'atmosphère d'argon garantit que les pièces finales conservent les excellentes propriétés mécaniques requises pour les applications à haute température.

Pièges courants à éviter

L'exigence de "haute pureté"

L'utilisation d'argon industriel standard est souvent insuffisante pour les alliages superalliages. Le gaz doit être de "haute pureté" pour garantir que des traces d'humidité ou d'oxygène dans le gaz lui-même ne causent pas de contamination.

Risques d'intégrité du système

Étant donné que le broyage implique des vibrations et de longues durées, les joints mécaniques du broyeur sont des points de défaillance potentiels. Même avec de l'argon de haute pureté à l'intérieur, un mauvais joint peut permettre l'entrée d'air, rendant l'atmosphère protectrice inutile.

Faire le bon choix pour votre objectif

Pour garantir le succès de votre processus de métallurgie des poudres, tenez compte des priorités suivantes :

- Si votre objectif principal est la stabilité de phase : Assurez-vous que votre source d'argon est certifiée de haute pureté pour éviter la formation de phases d'oxydes qui perturbent la microstructure de l'alliage.

- Si votre objectif principal est la performance à haute température : Maintenez un environnement strictement inerte pour éviter la fragilité et garantir que le composant final puisse résister aux contraintes thermiques.

Contrôlez l'atmosphère à l'étape du broyage pour garantir l'intégrité de votre composant final.

Tableau récapitulatif :

| Facteur | Impact de la protection par argon | Conséquence de l'exposition à l'air |

|---|---|---|

| Stabilité chimique | Empêche l'oxydation du Co-9Al-9W | Dégradation importante du matériau |

| Microstructure | Assure la pureté de phase après frittage | Formation de phases d'oxydes indésirables |

| Surface | Protège les surfaces spécifiques élevées | Réactivité chimique accélérée |

| Performance | Maintient la résistance à haute température | Fragilité et défauts accrus |

Élevez la précision de votre métallurgie des poudres avec KINTEK

Ne laissez pas l'oxydation compromettre les performances de votre alliage. Chez KINTEK, nous comprenons que les matériaux haute performance comme les alliages superalliages à base de cobalt exigent un contrôle environnemental absolu. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes de mufflage, tubulaires et sous vide haute performance spécialement conçus pour maintenir les atmosphères de haute pureté dont votre recherche a besoin.

Que vous ayez besoin de fours de laboratoire standard haute température ou de systèmes entièrement personnalisables pour des besoins uniques de broyage et de frittage, notre équipe d'ingénieurs est prête à soutenir votre succès.

Contactez-nous dès aujourd'hui pour trouver votre solution thermique idéale

Guide Visuel

Références

- Mónica Campos, J. M. Torralba. Enhancement of γ/γ’ Microstructured Cobalt Superalloys Produced from Atomized Powder by Creating a Harmonic Structure. DOI: 10.3390/met14010070

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Comment un four de chauffage par rayonnement infrarouge aide-t-il à mesurer la teneur en hydrogène ? Analyse CGHE de haute précision

- Quelle est l'importance de l'utilisation d'une atmosphère d'argon contrôlée pour les alliages TNZTSF ? Assurer la pureté et la performance

- Pourquoi un four à haute température avec un flux de gaz contrôlé est-il nécessaire pour la calcination du MCM-41 ? Optimiser la synthèse

- Quel type de pompes est utilisé dans les fours à atmosphère sous vide partiel ? Les pompes à palettes rotatives pour un traitement thermique efficace

- Les fours à atmosphère peuvent-ils être personnalisés pour des applications spécifiques ? Libérez la précision pour vos processus uniques

- Comment une atmosphère réductrice affecte-t-elle les processus de traitement thermique ? Améliorer la qualité et le contrôle de surface

- Quelles sont les caractéristiques de sécurité d'un four à atmosphère contrôlée programmé ? Assurer la sécurité de l'opérateur et du processus

- Quels types d'industries utilisent couramment les fours à atmosphère de type boîte ? Essentiels pour la métallurgie, l'électronique et plus encore