À la base, un four à atmosphère contrôlée programmé est équipé d'un système de sécurité multicouche conçu pour protéger les opérateurs, l'équipement et les matériaux traités. Ce système combine l'intégrité de la conception physique avec une surveillance active et des contrôles automatisés. Les caractéristiques clés incluent la protection contre les surchauffes, la détection des fuites de gaz, les protocoles d'arrêt automatique et une étanchéité robuste pour prévenir le mélange atmosphérique dangereux.

La sécurité d'un four à atmosphère ne repose pas sur une seule caractéristique, mais sur un système intégré. Ce système vise à prévenir les conditions dangereuses, à détecter les anomalies en temps réel et à réagir automatiquement pour atténuer les risques avant qu'un incident ne se produise.

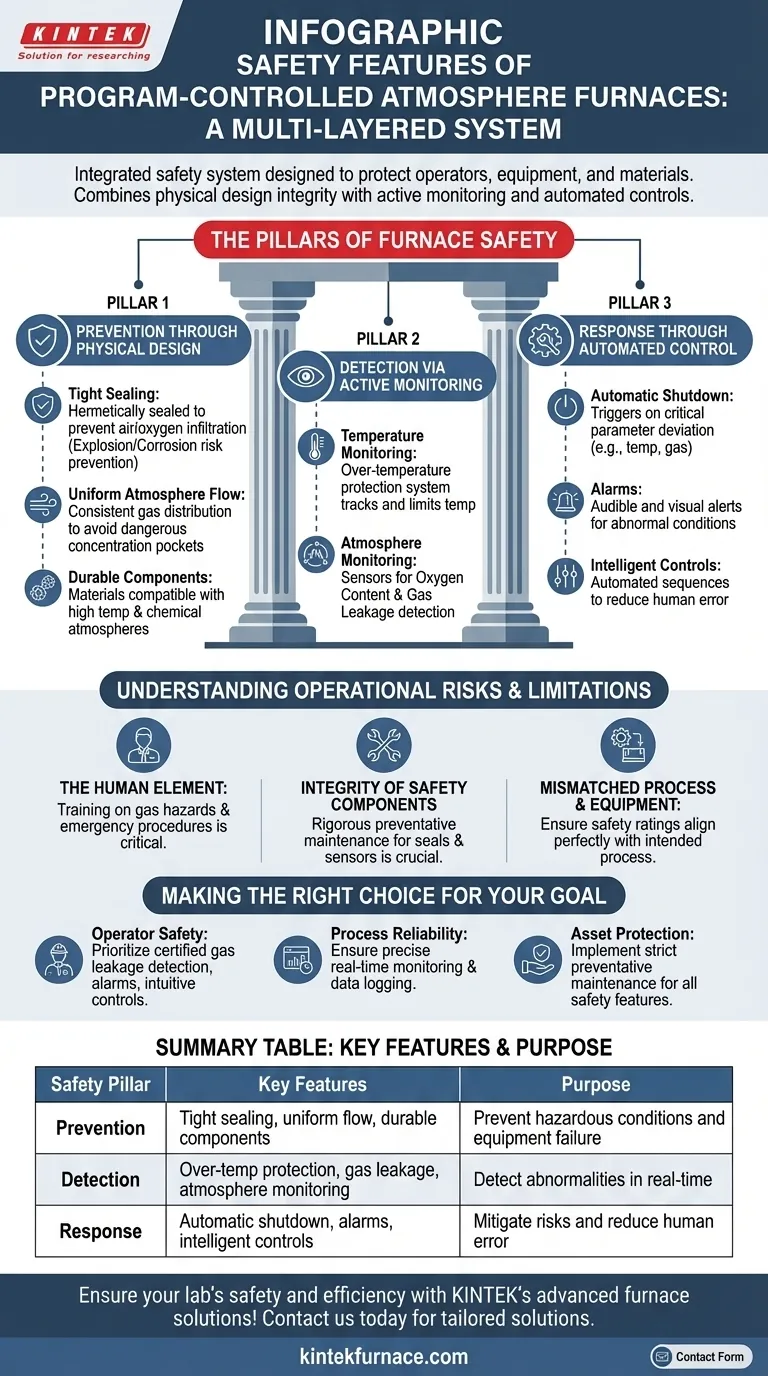

Les piliers de la sécurité des fours

Une véritable sécurité dans un environnement à haute température et à atmosphère contrôlée est obtenue grâce à un système de protections superposées. Celles-ci peuvent être comprises comme trois piliers distincts mais interconnectés : la prévention, la détection et la réponse.

Pilier 1 : Prévention par la conception physique

La première ligne de défense est un four construit pour contenir son environnement et résister aux contraintes opérationnelles.

- Étanchéité Parfaite : La chambre du four doit être hermétiquement scellée. Ceci est essentiel pour empêcher l'air extérieur, en particulier l'oxygène, de s'infiltrer dans le four et de réagir avec l'atmosphère contrôlée, ce qui pourrait créer un mélange explosif ou corrosif.

- Débit d'Atmosphère Uniforme : Un système bien conçu assure une distribution constante des gaz. Cela empêche la formation de poches de concentrations de gaz incorrectes, garantissant à la fois la cohérence du processus et la sécurité.

- Composants Durables : Les éléments chauffants et les structures internes sont spécifiquement choisis pour être compatibles avec les hautes températures et la nature chimique des atmosphères utilisées. Cela prévient la dégradation et la défaillance prématurées.

Pilier 2 : Détection par surveillance active

Même avec une conception physique robuste, le système doit surveiller en permanence les écarts par rapport à la fenêtre de fonctionnement sécurisée.

- Surveillance de la Température : Un système de protection contre les surchauffes est une caractéristique fondamentale. Il suit constamment la température du four et déclenchera une réponse si elle dépasse une limite de sécurité préétablie, évitant ainsi d'endommager le four et la charge de travail.

- Surveillance de l'Atmosphère : Des capteurs surveillent les paramètres atmosphériques critiques. Cela inclut souvent l'analyse de la teneur en oxygène pour détecter les fuites d'air et la détection des fuites de gaz pour identifier les gaz dangereux s'échappant dans la zone de travail.

Pilier 3 : Réponse par contrôle automatisé

Lorsqu'un danger potentiel est détecté, le système de contrôle du four doit prendre des mesures immédiates et automatiques.

- Arrêt Automatique : Si un paramètre critique comme la température ou la concentration de gaz dépasse les limites, le système peut automatiquement arrêter les éléments chauffants, interrompre le flux de gaz dangereux ou lancer une purge d'urgence.

- Alarmes : Le système déclenchera des alarmes sonores et visuelles pour alerter les opérateurs d'une condition anormale, permettant une intervention manuelle si nécessaire.

- Contrôles Intelligents : Les fours modernes utilisent des systèmes de contrôle avancés qui simplifient le fonctionnement. En automatisant des séquences complexes, ces systèmes réduisent le risque d'erreur humaine, qui reste une cause importante d'accidents industriels.

Comprendre les risques et les limites opérationnels

Bien que les fours modernes disposent de fonctions de sécurité avancées, ils n'éliminent pas entièrement les risques. Les connaissances de l'utilisateur et un entretien approprié sont indispensables.

L'élément humain reste critique

L'automatisation réduit mais ne remplace pas le besoin d'opérateurs qualifiés. Les utilisateurs doivent être parfaitement formés aux dangers spécifiques des gaz utilisés (par exemple, inflammabilité, toxicité) et aux procédures d'urgence correctes.

Intégrité des composants de sécurité

Les systèmes de sécurité ne sont efficaces que s'ils sont fonctionnels. Les joints peuvent se dégrader avec le temps, les capteurs peuvent dériver ou tomber en panne, et les interverrouillages peuvent mal fonctionner. Un programme d'entretien préventif rigoureux est crucial pour garantir que ces fonctions de protection fonctionnent en cas de besoin.

Processus et équipement mal adaptés

L'utilisation d'un four avec des gaz ou à des températures pour lesquelles il n'a pas été conçu est une cause première de défaillance. Les cotes de sécurité et la compatibilité des matériaux du four doivent correspondre parfaitement au processus envisagé pour garantir un fonctionnement sûr.

Faire le bon choix pour votre objectif

Pour maximiser la sécurité, alignez les capacités du four et vos procédures opérationnelles avec votre objectif principal.

- Si votre objectif principal est la sécurité de l'opérateur : Priorisez les modèles avec détection certifiée des fuites de gaz, systèmes d'alarme robustes et commandes intuitives qui minimisent le potentiel d'erreur de l'utilisateur.

- Si votre objectif principal est la fiabilité du processus : Assurez-vous que le système de contrôle du four offre une surveillance précise et en temps réel et un enregistrement des données de température et de composition atmosphérique pour prévenir les écarts.

- Si votre objectif principal est la protection des actifs : Mettez en œuvre un programme d'entretien préventif strict pour tous les joints, capteurs et interverrouillages de sécurité afin de garantir leur bon fonctionnement pendant toute la durée de vie de l'équipement.

Une opération véritablement sûre est obtenue lorsque les caractéristiques avancées de l'équipement sont associées à des connaissances rigoureuses de l'opérateur et à des procédures disciplinées.

Tableau récapitulatif :

| Pilier de la sécurité | Caractéristiques clés | Objectif |

|---|---|---|

| Prévention | Étanchéité parfaite, débit d'atmosphère uniforme, composants durables | Prévenir les conditions dangereuses et la défaillance des équipements |

| Détection | Protection contre les surchauffes, détection des fuites de gaz, surveillance de l'atmosphère | Détecter les anomalies en temps réel |

| Réponse | Arrêt automatique, alarmes, contrôles intelligents | Atténuer les risques et réduire l'erreur humaine |

Assurez la sécurité et l'efficacité de votre laboratoire avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie répond précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent protéger vos opérateurs, vos processus et vos actifs !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés