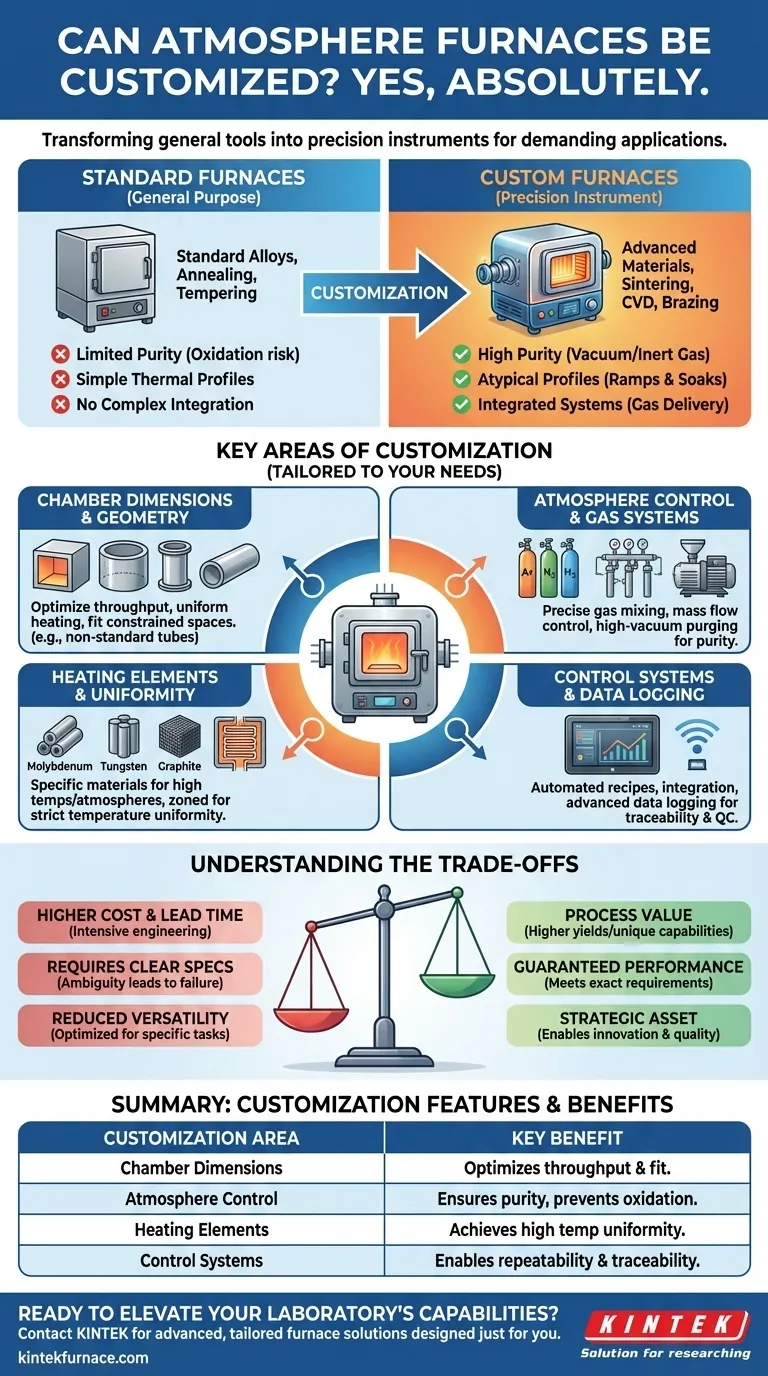

Oui, absolument. Les fours à atmosphère ne sont pas seulement personnalisables, ils sont fréquemment conçus pour des applications spécifiques et exigeantes. Que ce soit pour la recherche expérimentale avec de nouveaux matériaux ou pour la production à grand volume avec des exigences de processus uniques, la personnalisation transforme un outil polyvalent en un instrument de précision adapté à un résultat spécifique.

La question fondamentale n'est pas de savoir si les fours peuvent être personnalisés, mais de comprendre pourquoi un processus spécifique l'exige. Si les fours standard gèrent bien les tâches courantes, les applications avancées nécessitent un contrôle précis de l'environnement de la chambre, du profil thermique et de la manipulation des matériaux qu'une solution sur mesure seule peut fournir.

Pourquoi les fours standard sont insuffisants pour les tâches spécialisées

Un four à atmosphère standard, prêt à l'emploi, est conçu pour répondre à un large éventail de besoins industriels courants tels que le recuit ou le revenu d'alliages standards. Cependant, ils manquent souvent de la spécificité requise pour les processus avancés ou sensibles.

Le défi de la pureté et de la réactivité des matériaux

De nombreux matériaux avancés, tels que les alliages de titane, les alliages à haute température et les semi-conducteurs, sont très réactifs avec l'oxygène et d'autres gaz atmosphériques, surtout à des températures élevées.

Même des traces d'oxygène peuvent provoquer une oxydation, entraînant une décoloration de surface, une intégrité structurelle compromise ou des propriétés électroniques défaillantes. Un four personnalisé garantit le niveau de pureté atmosphérique requis, que ce soit par un dégazage sous vide poussé ou un flux de gaz inerte précis.

Profils thermiques et cycles atypiques

Les fours standard sont optimisés pour des vitesses de chauffage et de refroidissement courantes. Cependant, des processus comme le frittage de céramiques avancées ou le brasage d'assemblages complexes peuvent nécessiter des profils thermiques uniques et multi-étapes avec des rampes et des paliers rapides ou extrêmement lents.

La personnalisation permet des éléments chauffants spécialisés, des ensembles d'isolation et des systèmes de contrôle pour exécuter ces profils thermiques précis avec une répétabilité élevée.

Intégration complexe des processus

Certaines applications nécessitent plus que simplement de la chaleur dans une atmosphère contrôlée. Par exemple, le dépôt chimique en phase vapeur (CVD) implique l'introduction de gaz précurseurs spécifiques dans la chambre pour déposer un film mince sur un substrat.

Ceci nécessite un système d'alimentation en gaz, une gestion de l'échappement et des interverrouillages de sécurité hautement personnalisés et intégrés qui ne font pas partie d'une conception de four standard.

Principaux domaines de personnalisation des fours

Lorsque vous collaborez avec des ingénieurs pour concevoir un four personnalisé, la collaboration se concentre sur l'adaptation de plusieurs systèmes critiques à vos besoins de processus exacts.

Dimensions et géométrie de la chambre

La personnalisation la plus élémentaire est la taille et la forme de la chambre du four. Celle-ci est conçue pour maximiser le débit pour une pièce spécifique, assurer un chauffage uniforme pour une géométrie inhabituelle, ou simplement s'intégrer dans un espace de laboratoire contraint. Des composants tels que les tubes de four en céramique d'alumine peuvent être fabriqués selon des longueurs et des diamètres non standard.

Contrôle de l'atmosphère et systèmes de gaz

C'est le cœur d'un four à atmosphère. La personnalisation ici comprend la sélection du nombre et du type de gaz de processus (par exemple, Argon, Azote, Hydrogène), la conception d'un collecteur pour un mélange précis, et la spécification de contrôleurs de débit massique pour des débits reproductibles. Cela implique également la conception du système de vide utilisé pour purger la chambre avant de la réalimenter avec le gaz de processus.

Éléments chauffants et uniformité de la température

La température maximale et l'environnement chimique dictent le choix de l'élément chauffant. Des éléments en molybdène, tungstène ou graphite peuvent être nécessaires pour des températures très élevées ou des atmosphères spécifiques où les éléments Kanthal standard échoueraient. Le placement et le zonage de ces éléments sont conçus pour assurer une uniformité de température stricte sur l'ensemble de la pièce à usiner.

Systèmes de contrôle et enregistrement des données

Un four moderne est régi par un système de contrôle sophistiqué. La personnalisation permet des recettes de processus entièrement automatisées, l'intégration avec les réseaux de contrôle d'usine existants et un enregistrement des données avancé pour la validation des processus et le contrôle qualité. Ceci est essentiel pour les industries nécessitant une traçabilité et une certification.

Comprendre les compromis de la personnalisation

Bien que puissante, la recherche d'une solution de four personnalisé implique des considérations importantes qui doivent être mises en balance avec les avantages potentiels.

Coût initial et délai de livraison accrus

Une solution conçue sur mesure aura intrinsèquement un coût initial plus élevé et un délai de livraison plus long qu'un modèle standard en stock. Le processus de conception, d'ingénierie et de fabrication est plus intensif. Cet investissement doit être justifié par la valeur du processus qu'il permet, comme des rendements plus élevés ou des capacités de produit uniques.

Le rôle critique de spécifications claires

Le succès d'un four personnalisé dépend entièrement de la qualité des exigences de processus que vous fournissez. Des spécifications ambiguës ou incomplètes conduiront à un four qui ne fonctionne pas comme prévu. Vous devez travailler en étroite collaboration avec les ingénieurs pour définir les températures, les vitesses de montée en température, la pureté du gaz et la manipulation des pièces avec une clarté absolue.

Potentiel de polyvalence réduite

Un four hautement optimisé pour une tâche spécifique peut être moins efficace, voire inapproprié, pour d'autres. Par exemple, un four conçu pour un processus à gaz réactif peut avoir des composants qui ne sont pas compatibles avec un simple processus de cuisson à l'air. C'est le compromis classique entre un instrument spécialisé et un outil polyvalent.

Déterminer si un four personnalisé est votre meilleure solution

Votre décision doit être motivée par les exigences spécifiques de votre application et vos objectifs à long terme.

- Si votre objectif principal est la recherche et le développement : Une construction personnalisée est souvent nécessaire pour contrôler précisément les variables, tester de nouveaux matériaux et explorer de nouvelles fenêtres de processus.

- Si votre objectif principal est la production de grande valeur : La personnalisation est essentielle pour garantir la répétabilité du processus, la qualité et la traçabilité requises pour les applications sensibles dans l'aérospatiale, le médical ou l'électronique.

- Si votre objectif principal est le traitement thermique à usage général : Un four à atmosphère standard à contrôle programmé fournira probablement les capacités nécessaires de manière plus rentable.

En fin de compte, un four adapté à vos besoins exacts n'est pas une dépense, mais un atout stratégique qui permet l'innovation et garantit la qualité.

Tableau récapitulatif :

| Domaine de personnalisation | Caractéristiques clés | Avantages |

|---|---|---|

| Dimensions de la chambre | Taille et forme adaptées | Optimise le débit et l'ajustement pour des pièces spécifiques |

| Contrôle de l'atmosphère | Systèmes de gaz précis et dégazage sous vide | Assure la pureté et prévient l'oxydation |

| Éléments chauffants | Matériaux spécialisés et zonage | Permet une uniformité de température élevée |

| Systèmes de contrôle | Recettes automatisées et enregistrement des données | Permet la répétabilité et la traçabilité |

Prêt à élever les capacités de votre laboratoire ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins uniques. Notre gamme de produits — y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD — est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à obtenir des résultats supérieurs avec un four personnalisé conçu juste pour vous !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance