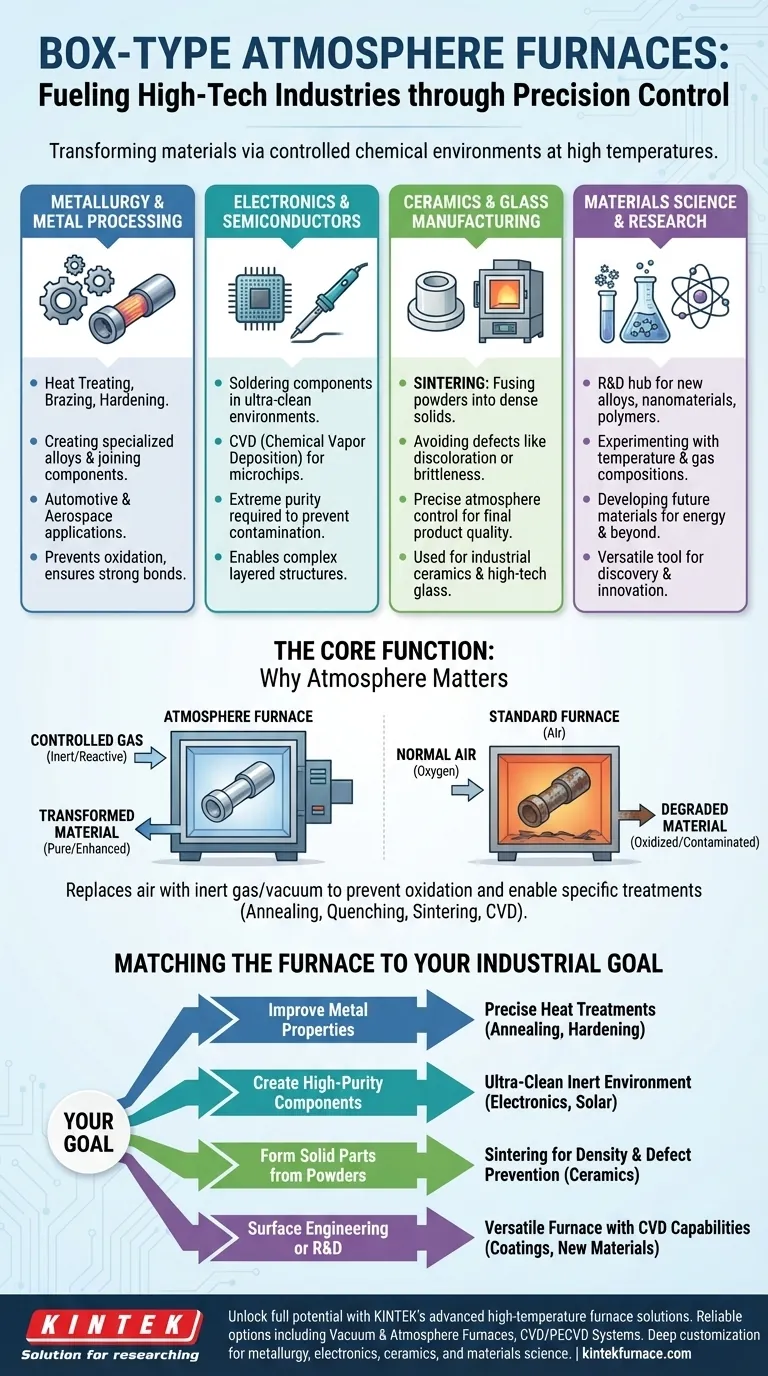

À la base, les fours à atmosphère de type boîte sont des outils essentiels dans un éventail étonnamment diversifié d'industries de haute technologie. Les utilisateurs les plus courants se trouvent dans la métallurgie, l'électronique, la fabrication de céramiques et la recherche en science des matériaux. Ces domaines reposent tous sur la capacité unique du four à créer un environnement de haute température précisément contrôlé et exempt de gaz réactifs comme l'oxygène.

L'exigence unificatrice dans toutes ces industries n'est pas seulement la chaleur, mais le contrôle absolu de l'environnement chimique à haute température. Ce contrôle permet aux fabricants et aux chercheurs de modifier et de perfectionner fondamentalement les propriétés d'un matériau, de sa dureté à sa conductivité électrique.

La fonction principale : pourquoi le contrôle de l'atmosphère est critique

Un four standard chauffe les choses. Un four à atmosphère les transforme. L'"atmosphère" est un gaz ou un vide soigneusement choisi qui remplace l'air normal, empêchant les réactions chimiques indésirables et permettant celles souhaitées.

Prévention de l'oxydation et de la contamination

À hautes températures, la plupart des matériaux, en particulier les métaux, réagiront rapidement avec l'oxygène de l'air. Ce processus, l'oxydation (ou rouille), dégrade la qualité et les performances du matériau.

Un four à atmosphère purge l'air et le remplace par un gaz inerte comme l'azote ou l'argon. Cela crée un environnement propre et non réactif, garantissant que le matériau reste pur tout au long du processus de chauffage.

Permettre des traitements matériels spécifiques

L'atmosphère contrôlée est cruciale pour une variété de traitements thermiques qui définissent les caractéristiques finales d'un matériau.

Les processus clés incluent le recuit (ramollissement d'un métal pour le rendre plus malléable), la trempe (refroidissement rapide pour le durcir), le frittage (fusion de poudres en une masse solide) et le brasage (joindre deux pièces de métal avec un matériau de remplissage).

Création de nouvelles surfaces et de films

Dans des applications plus avancées, des gaz réactifs sont intentionnellement introduits pour modifier la surface d'un matériau. Un excellent exemple est le Dépôt Chimique en Phase Vapeur (CVD), un processus utilisé dans les industries des semi-conducteurs et de l'aérospatiale.

Dans un four CVD, des gaz spécifiques réagissent et déposent un film ou un revêtement mince et haute performance sur un substrat, créant tout, des micropuces aux revêtements résistants à l'usure sur les outils.

Un regard sur les industries et applications clés

Le besoin fondamental de contrôle atmosphérique se manifeste de différentes manières dans divers secteurs. Chaque industrie exploite ces fours pour résoudre des défis spécifiques et à enjeux élevés.

Métallurgie et transformation des métaux

C'est un utilisateur fondamental. Les fours sont utilisés pour le traitement thermique de pièces en acier, la création d'alliages spécialisés et l'assemblage de composants dans les industries automobile et aérospatiale.

Des applications comme le brasage de pièces en aluminium ou le durcissement d'outils en acier rapide sont impossibles sans un contrôle atmosphérique précis pour prévenir l'oxydation et assurer des liaisons solides et fiables.

Électronique et semi-conducteurs

La fabrication de composants électroniques exige une pureté extrême. Même une contamination microscopique peut ruiner un lot de tranches de semi-conducteurs ou de dispositifs d'affichage.

Les fours à atmosphère fournissent les environnements ultra-propres nécessaires aux processus comme le soudage de composants et, de manière critique, pour la création des structures complexes en couches des micropuces par CVD.

Fabrication de céramiques et de verre

Pour les céramiques, le processus clé est le frittage. Il s'agit de chauffer des poudres compactées juste en dessous de leur point de fusion, ce qui provoque la fusion des particules en un objet dense et solide.

Le contrôle de l'atmosphère prévient les réactions indésirables qui pourraient entraîner une décoloration, une fragilité ou d'autres défauts dans le produit céramique final.

Science des matériaux et recherche

Les institutions universitaires et de recherche sont des pôles d'innovation, et les fours à atmosphère de type boîte sont un outil essentiel. Ils sont utilisés pour développer et tester de nouveaux alliages, nanomatériaux, polymères et nouveaux matériaux énergétiques.

La polyvalence du four permet aux chercheurs d'expérimenter différentes matières, cycles de température et compositions atmosphériques pour découvrir les matériaux du futur.

Comprendre les compromis

Bien que puissants, ces fours sont des équipements spécialisés. Comprendre leurs limites est essentiel pour les utiliser efficacement.

Atmosphère vs. Vide

Un four à vide, qui élimine presque tout le gaz, offre l'environnement propre ultime. Cependant, ils sont souvent plus complexes et plus coûteux.

Un four à atmosphère offre plus de flexibilité, permettant l'utilisation de divers gaz inertes ou réactifs pour obtenir des résultats chimiques spécifiques qui ne sont pas possibles sous vide.

Spécificité du processus

Le terme "four à atmosphère de type boîte" est une catégorie générale. De nombreuses industries utilisent des versions hautement spécialisées adaptées à une seule tâche.

Un four conçu pour le recuit général de pièces en acier est très différent d'un four CVD conçu pour créer des films optiques, même s'ils partagent les mêmes principes de base.

Coût et complexité

Ce ne sont pas de simples fours. Les fours à atmosphère sont des instruments sophistiqués qui nécessitent un investissement important, une utilisation qualifiée et un entretien soigné pour gérer les flux de gaz et assurer la sécurité.

Faire correspondre le four à l'objectif industriel

Le choix et l'utilisation d'un four à atmosphère dépendent entièrement du résultat souhaité pour votre matériau.

- Si votre objectif principal est d'améliorer les propriétés des métaux : Vous avez besoin d'un four pour des traitements thermiques précis comme le recuit, la trempe ou le brasage afin d'atteindre des objectifs spécifiques de dureté et de durabilité.

- Si votre objectif principal est de créer des composants de haute pureté : Vous avez besoin d'un environnement ultra-propre et gazeux inerte pour des applications en électronique, cellules solaires ou fabrication de semi-conducteurs.

- Si votre objectif principal est de former des pièces solides à partir de poudres : Vous utiliserez un four pour le frittage de céramiques ou de métaux, où un contrôle précis de l'atmosphère est essentiel pour prévenir les défauts et atteindre la densité souhaitée.

- Si votre objectif principal est l'ingénierie de surface ou la R&D : Vous avez besoin d'un four polyvalent, potentiellement avec des capacités CVD, pour créer des revêtements spécialisés ou expérimenter de nouvelles compositions de matériaux.

En fin de compte, la maîtrise de l'environnement contrôlé du four est la clé de la maîtrise des performances finales du matériau lui-même.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages clés |

|---|---|---|

| Métallurgie | Recuit, brasage, durcissement | Prévient l'oxydation, améliore la résistance du matériau |

| Électronique | Soudage, CVD pour micropuces | Assure des environnements ultra-propres, prévient la contamination |

| Céramiques | Frittage | Évite les défauts, améliore la densité et la durabilité |

| Science des matériaux | R&D sur les alliages, nanomatériaux | Permet l'expérimentation avec les atmosphères pour l'innovation |

Libérez tout le potentiel de vos matériaux avec les solutions avancées de fours haute température de KINTEK. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des options fiables telles que les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques en métallurgie, électronique, céramique et science des matériaux. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer vos processus et stimuler l'innovation !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances