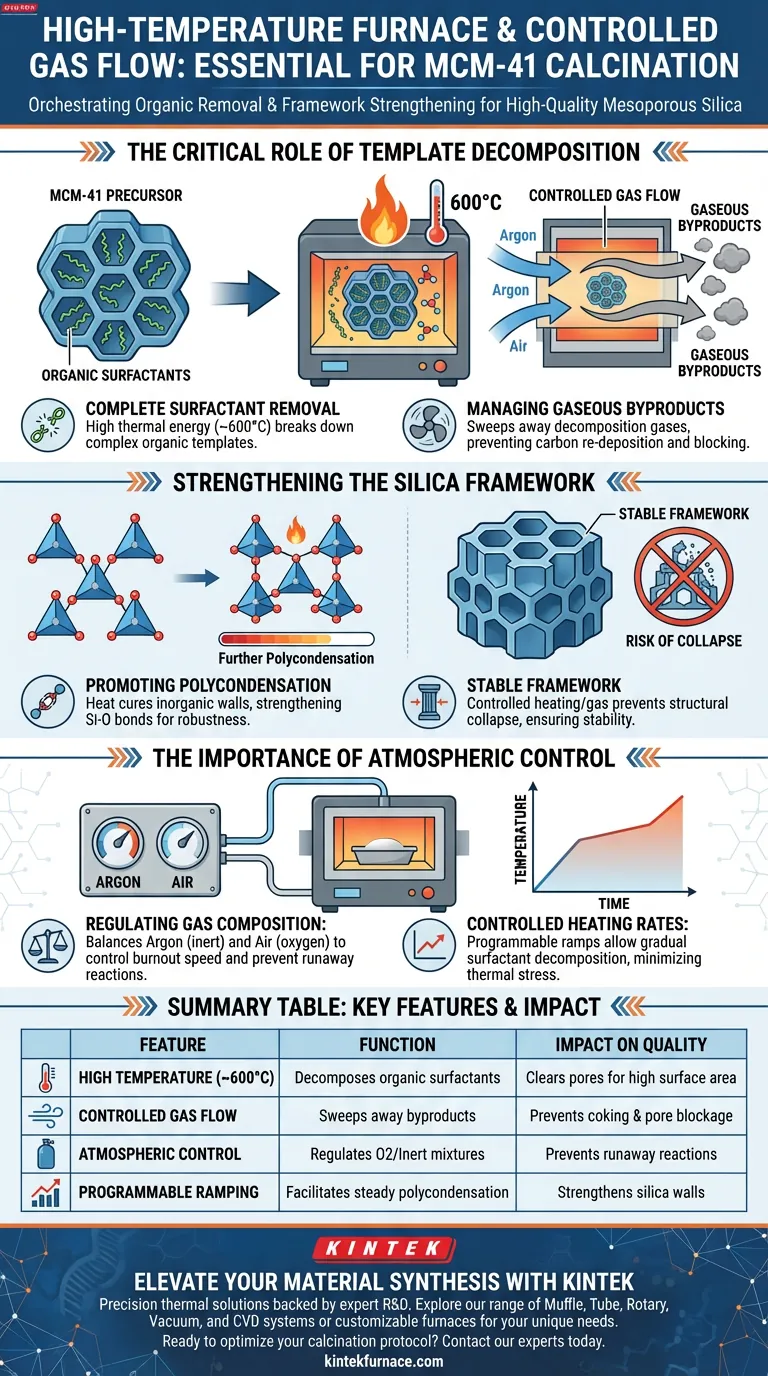

Un four à haute température avec un flux de gaz contrôlé est essentiel pour la synthèse réussie du MCM-41 car il orchestre l'élimination délicate des gabarits organiques sans détruire la structure du matériau. Cet équipement spécifique permet un chauffage précis autour de 600 °C et la régulation des atmosphères gazeuses, telles que des mélanges d'argon et d'air, pour décomposer efficacement les surfactants en produits gazeux.

La calcination est un double processus de destruction et de renforcement. L'environnement contrôlé garantit l'élimination complète des gabarits organiques tout en favorisant simultanément la polycondensation nécessaire pour verrouiller le réseau de silice dans une structure stable et poreuse.

Le rôle critique de la décomposition du gabarit

Élimination complète des surfactants

Le MCM-41 est synthétisé à l'aide de surfactants organiques qui agissent comme un moule pour ses pores. Pour rendre le matériau utile, ces gabarits organiques doivent être complètement éliminés.

Le four fournit l'énergie thermique nécessaire, atteignant généralement 600 °C, pour décomposer ces molécules organiques complexes. Sans cette chaleur élevée, les pores resteraient bloqués, rendant le matériau inutile pour l'adsorption ou la catalyse.

Gestion des sous-produits gazeux

Au fur et à mesure que les surfactants se décomposent, ils se transforment en produits gazeux. Un four statique ne peut pas gérer efficacement cette transition.

Un flux de gaz contrôlé est nécessaire pour évacuer physiquement ces gaz du matériau. Cela empêche la redéposition de résidus de carbone et garantit que les pores restent propres et accessibles.

Renforcement du réseau de silice

Promotion de la polycondensation

La chaleur ne fait pas que brûler le gabarit ; elle durcit les parois inorganiques du matériau. Le processus de calcination favorise une polycondensation supplémentaire du réseau de silice.

Cette réaction chimique renforce les liaisons entre les atomes de silicium et d'oxygène. Elle crée une structure robuste et réticulée capable de résister aux contraintes physiques.

Prévention de l'effondrement structurel

Le plus grand risque lors de la calcination est l'effondrement des parois poreuses délicates. Si le gabarit est retiré avant que les parois ne soient complètement renforcées, la structure s'effritera.

En contrôlant strictement la vitesse de chauffage et la composition du gaz, le four crée un environnement où le réseau durcit avant ou pendant l'élimination du gabarit de support, assurant la stabilité structurelle.

L'importance du contrôle atmosphérique

Régulation de la composition du gaz

La référence principale souligne l'utilisation de mélanges spécifiques, tels que argon et air. Cette capacité est distincte d'un four standard à air uniquement.

L'argon peut fournir un tampon inerte, tandis que l'air fournit l'oxygène nécessaire à la combustion. L'équilibrage de ces gaz permet de contrôler la vitesse et l'intensité de la combustion du gabarit, empêchant les réactions exothermiques "hors de contrôle" qui pourraient endommager l'échantillon.

Vitesse de chauffage contrôlée

Les fours de précision permettent des rampes de température programmables. Ceci est essentiel pour le MCM-41.

Une rampe lente et contrôlée permet au surfactant de se décomposer progressivement. Cela minimise le stress thermique sur le réseau de silice, empêchant davantage les fissures ou l'effondrement des pores.

Comprendre les compromis

Le risque d'un flux inadéquat

Si le flux de gaz est trop faible, les sous-produits organiques peuvent ne pas être évacués efficacement. Cela se traduit souvent par un matériau gris ou noir en raison du coking au carbone, plutôt que par la poudre blanche désirée.

Équilibrer temps et température

Bien que des températures élevées soient nécessaires, une chaleur excessive ou une exposition prolongée peut entraîner le frittage. Cela provoque une densification excessive des parois poreuses, potentiellement une réduction de la taille des pores ou une diminution de la surface totale.

Optimisation de votre protocole de calcination

Pour garantir un MCM-41 de haute qualité, adaptez les réglages de votre four à vos besoins spécifiques :

- Si votre objectif principal est la pureté maximale : Assurez un flux d'oxygène suffisant (via un mélange d'air) pour faciliter l'oxydation complète de tous les surfactants organiques en gaz.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez une vitesse de chauffage plus lente et un mélange de gaz équilibré pour éviter le choc thermique et soutenir une polycondensation régulière.

Le succès réside dans l'utilisation du four non seulement comme un appareil de chauffage, mais comme un outil pour synchroniser précisément la décomposition organique avec le renforcement inorganique.

Tableau récapitulatif :

| Caractéristique | Fonction dans la calcination du MCM-41 | Impact sur la qualité du matériau |

|---|---|---|

| Haute température (~600°C) | Décompose les surfactants/gabarits organiques | Nettoie les pores pour une surface élevée |

| Flux de gaz contrôlé | Évacue les sous-produits gazeux/résidus de carbone | Prévient le coking et le blocage des pores |

| Contrôle atmosphérique | Régule les mélanges O2/gaz inerte (Argon) | Prévient les réactions exothermiques incontrôlées |

| Rampe programmable | Facilite la polycondensation régulière | Renforce les parois de silice et prévient l'effondrement |

Améliorez votre synthèse de matériaux avec KINTEK

La précision est non négociable lors de la synthèse de structures délicates comme le MCM-41. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D et une fabrication expertes pour garantir que vos recherches donnent des résultats cohérents et de haute pureté.

Notre gamme spécialisée de systèmes Muffle, Tube, Rotatif, sous Vide et CVD offre le contrôle atmosphérique précis et les rampes de chauffage programmables nécessaires pour synchroniser la décomposition organique avec le renforcement du réseau. Que vous ayez besoin d'une configuration standard ou d'un four haute température personnalisable adapté aux exigences uniques de votre laboratoire, KINTEK offre la fiabilité que votre travail mérite.

Prêt à optimiser votre protocole de calcination ? Contactez nos experts dès aujourd'hui pour trouver le four idéal pour vos besoins de laboratoire.

Guide Visuel

Références

- Michael Karl, Simone Pokrant. Porous MCM‐41 Silica Materials as Scaffolds for Silicon‐based Lithium‐ion Battery Anodes. DOI: 10.1002/celc.202300707

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Qu'est-ce qu'une atmosphère réductrice ? Maîtriser la protection et le contrôle des matériaux

- Quels sont les avantages environnementaux globaux de l'utilisation d'un four à atmosphère contrôlée ? Réduire les déchets et améliorer l'efficacité

- Qu'est-ce qu'un four à atmosphère de recuit de type boîte ? Maîtrisez le traitement thermique pour des matériaux supérieurs

- Comment classifie-t-on les fours à atmosphère ? Choisissez le bon type pour vos besoins de traitement thermique

- Pourquoi les systèmes de contrôle du vide ou de l'atmosphère sont-ils nécessaires pour les catalyseurs à atomes uniques de Fe, Co et Ni ? Assurer la précision atomique

- Pourquoi un four tubulaire ou un four boîte avec contrôle d'atmosphère est-il requis pour le déliantage du SiC ? Assurer l'intégrité structurelle

- Quel est l'objectif principal d'une étuve inerte ? Protéger les matériaux de l'oxydation lors du chauffage

- Quel rôle joue un four électrique avec un contrôleur de température de précision dans la préparation du biochar ? Maîtriser les hautes performances