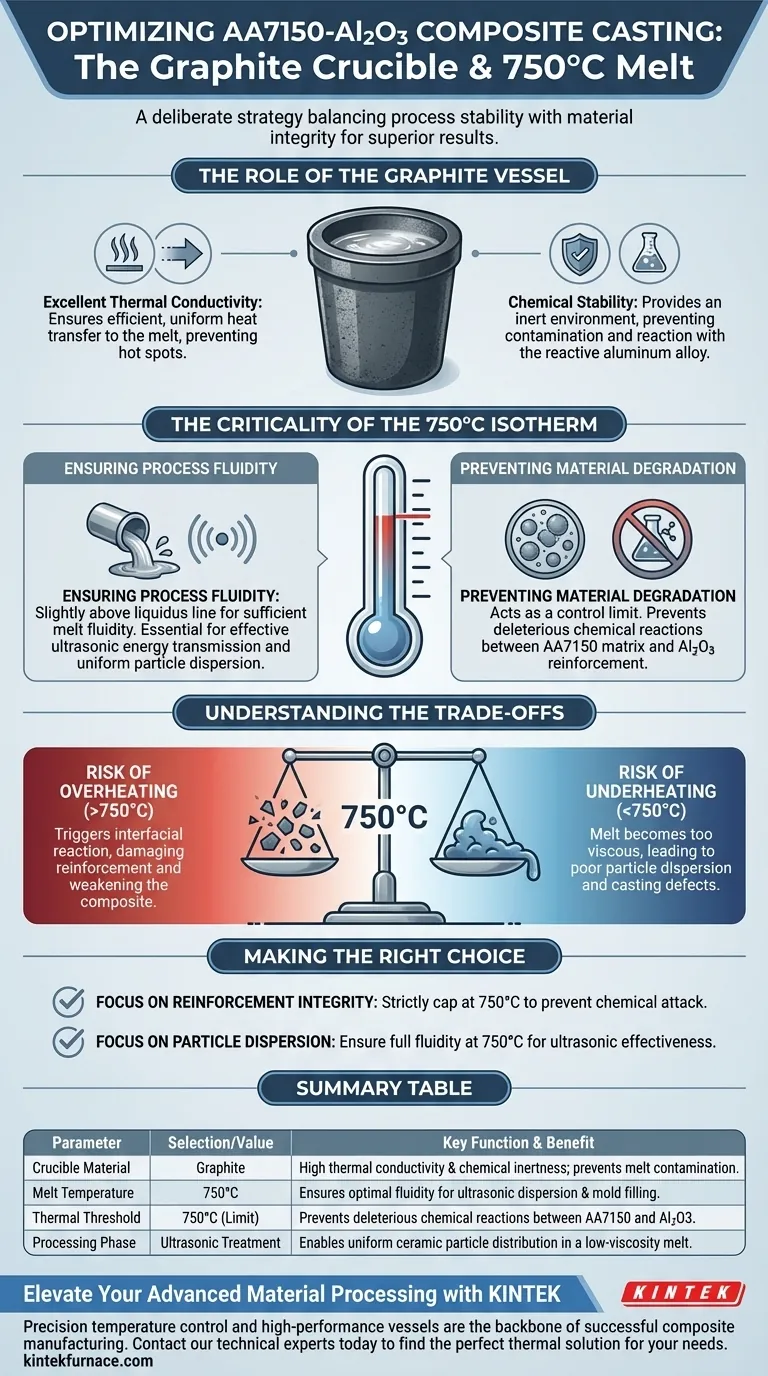

La sélection d'un creuset en graphite et d'une température de maintien spécifique de 750°C est une stratégie délibérée pour équilibrer la stabilité du processus et l'intégrité du matériau. Le graphite fournit un récipient chimiquement inerte et hautement conducteur, tandis que la température précise garantit que l'alliage d'aluminium AA7150 est suffisamment fluide pour le traitement par ultrasons et le moulage, sans devenir si chaud qu'il dégrade chimiquement le renfort Al2O3.

Le succès du moulage des composites AA7150-Al2O3 repose sur le maintien d'une fenêtre thermique stricte. 750°C est le seuil critique qui permet une dispersion ultrasonique et un flux de coulée efficaces tout en empêchant les réactions chimiques indésirables entre la matrice métallique et le renfort céramique.

Le rôle du récipient en graphite

Conductivité thermique et résistance

Le graphite est choisi principalement pour son excellente conductivité thermique. Cette propriété garantit que la chaleur est transférée efficacement et uniformément au bain en fusion, évitant ainsi les points chauds ou les gradients de température inégaux.

De plus, le graphite possède une résistance élevée aux hautes températures, ce qui lui permet de conserver son intégrité structurelle sous les charges thermiques intenses requises pour la fusion des alliages d'aluminium.

Stabilité chimique

Le creuset ne doit pas contaminer l'alliage. Le graphite offre un environnement chimique stable pour le bain en fusion.

Cette inertie empêche le récipient lui-même de réagir avec l'alliage d'aluminium réactif, garantissant que le composite final conserve la composition chimique souhaitée.

La criticité de l'isotherme de 750°C

Assurer la fluidité du processus

Le bain en fusion est maintenu à 750°C car cette température est légèrement supérieure à la ligne liquidus de l'alliage.

À cette température, le métal atteint une fluidité de fusion suffisante. Cette faible viscosité est essentielle pour la transmission efficace de l'énergie ultrasonique pendant la phase de dispersion, garantissant que les particules d'Al2O3 sont uniformément réparties.

La fluidité est également essentielle pour le moulage ultérieur, permettant au métal de remplir les détails du moule avant de se solidifier.

Prévenir la dégradation du matériau

Bien que la chaleur élevée améliore le flux, une chaleur excessive est dangereuse pour la qualité du composite.

Le maintien de la température à 750°C agit comme une limite de contrôle pour prévenir les réactions chimiques délétères.

Si la température augmente considérablement, la matrice (AA7150) peut réagir chimiquement avec la phase de renfort (Al2O3). Cela dégrade le renfort et compromet les propriétés mécaniques du composite final.

Comprendre les compromis

Le risque de surchauffe

Dépasser 750°C déplace l'équilibre de la fluidité vers la réactivité.

Bien que le métal puisse mieux couler, vous risquez de déclencher une réaction interfaciale entre l'aluminium et l'alumine. Cela endommage la phase de renfort, rendant le composite plus faible malgré un meilleur remplissage.

Le risque de sous-chauffe

Descendre significativement en dessous de 750°C risque de franchir la ligne liquidus trop tôt.

Si le bain en fusion est trop visqueux, la transmission d'énergie ultrasonique devient inefficace, entraînant une mauvaise dispersion des particules. De plus, le métal peut se solidifier prématurément pendant le moulage, provoquant des défauts.

Faire le bon choix pour votre objectif

Pour garantir la production d'un composite AA7150-Al2O3 de haute qualité, respectez ces principes opérationnels :

- Si votre objectif principal est l'intégrité du renfort : Limitez strictement votre température à 750°C pour empêcher la matrice d'attaquer chimiquement les particules d'Al2O3.

- Si votre objectif principal est la dispersion des particules : Assurez-vous que le bain en fusion reste entièrement fluide (à 750°C) pour permettre à l'énergie ultrasonique de briser efficacement les agglomérats.

En utilisant un récipient en graphite et en verrouillant la température à 750°C, vous maintenez la fenêtre étroite requise pour une excellente coulabilité et des propriétés matérielles supérieures.

Tableau récapitulatif :

| Paramètre | Sélection/Valeur | Fonction clé et bénéfice |

|---|---|---|

| Matériau du creuset | Graphite | Haute conductivité thermique et inertie chimique ; empêche la contamination du bain en fusion. |

| Température de fusion | 750°C | Assure une fluidité optimale pour la dispersion ultrasonique et le remplissage du moule. |

| Seuil thermique | 750°C (Limite) | Prévient les réactions chimiques délétères entre l'AA7150 et l'Al2O3. |

| Phase de traitement | Traitement par ultrasons | Permet une distribution uniforme des particules céramiques dans un bain en fusion à faible viscosité. |

Élevez votre traitement de matériaux avancés avec KINTEK

Le contrôle précis de la température et les récipients haute performance sont l'épine dorsale de la fabrication réussie de composites. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, tubulaires, rotatifs, sous vide et CVD de pointe, ainsi que des fours spécialisés pour hautes températures de laboratoire, tous entièrement personnalisables pour répondre à vos besoins uniques en matière de composites AA7150-Al2O3 ou à matrice métallique.

Prêt à obtenir une intégrité matérielle et une stabilité de processus supérieures ?

Contactez nos experts techniques dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire ou votre ligne de production.

Guide Visuel

Références

- K. Chinna Maddaiah, R. Pramod. Studies on the Mechanical, Strengthening Mechanisms and Tribological Characteristics of AA7150-Al2O3 Nano-Metal Matrix Composites. DOI: 10.3390/jcs8030097

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un creuset en nitrure de bore ? Maximiser la pureté et l'efficacité de la pyrolyse laser

- Quel est le rôle d'un autoclave doublé de Téflon dans la synthèse du CeO2 ? Obtenir des nanomatériaux purs et monodisperses

- Quelles industries peuvent bénéficier de l'utilisation de la pompe à vide multifonctionnelle à eau circulante ? Découvrez des solutions de vide propres et efficaces

- Pourquoi une pompe à vide est-elle nécessaire pour les évaluations de performance des bio-adsorbants ? Assurer la viabilité industrielle en VSA

- Pourquoi utiliser un appareil de scellage sous vide pour les couches minces de nickélate ? Maîtriser le processus de réduction à couches infinies

- Quels sont les avantages de l'utilisation d'un pyromètre bicolore ? Mesure de précision pour les fours à ultra-haute température

- Quelle est la fonction principale d'une étuve de séchage à température constante ? Intégrité du gel de verre bioactif S53P4

- Quels sont les paramètres de performance d'une pompe à vide à eau circulante ? Optimisez l'efficacité du vide de votre laboratoire