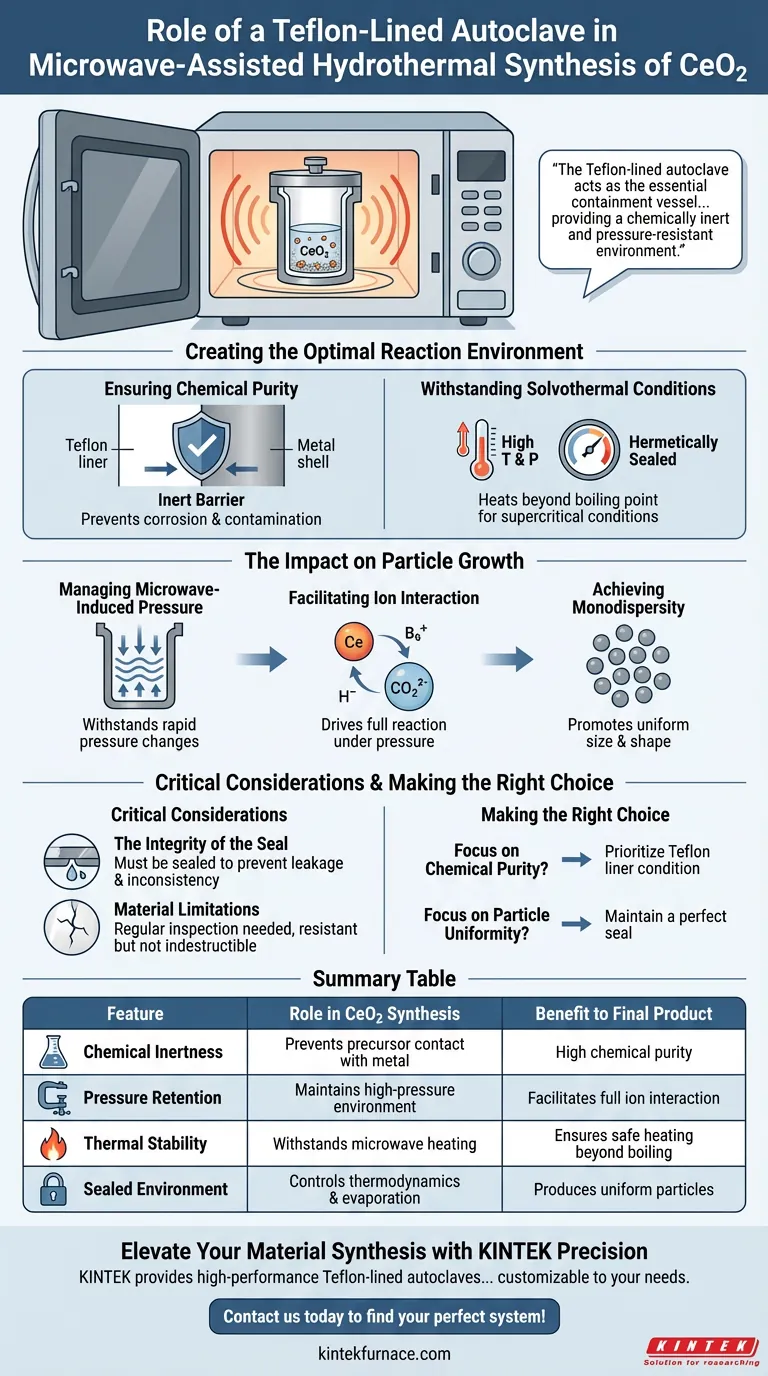

L'autoclave doublé de Téflon agit comme le récipient de confinement essentiel pour la synthèse hydrothermale assistée par micro-ondes, fournissant un environnement chimiquement inerte et résistant à la pression. Il crée un système scellé qui permet au mélange réactionnel d'atteindre les températures et pressions élevées nécessaires à la synthèse du dioxyde de cérium (CeO2) sans contamination.

La fonction principale de la doublure en Téflon est de combiner la résistance à la corrosion avec la rétention de haute pression, garantissant que l'interaction entre les ions de cérium et de bicarbonate se déroule complètement pour produire des particules uniformes, quasi monodisperses.

Créer l'environnement réactionnel optimal

Assurer la pureté chimique

Le rôle le plus immédiat de la doublure en Téflon est d'agir comme une barrière entre la solution précurseur réactive et la coque métallique de l'autoclave.

Comme le Téflon est chimiquement inerte, il empêche la corrosion du boîtier en acier inoxydable ou en alliage. Cela garantit que la solution précurseur de dioxyde de cérium reste non contaminée par des impuretés métalliques pendant le processus de synthèse.

Résister aux conditions solvothermales

La synthèse assistée par micro-ondes repose sur des conditions solvothermales à haute température et haute pression.

L'autoclave fournit un environnement hermétiquement scellé. Cela permet au solvant d'être chauffé bien au-delà de son point d'ébullition standard, créant les conditions supercritiques ou quasi supercritiques requises pour la formation de CeO2.

L'impact sur la croissance des particules

Gérer la pression induite par les micro-ondes

Le chauffage par micro-ondes chauffe le solvant directement et rapidement, ce qui génère d'importants changements de pression à l'intérieur du récipient.

La doublure en Téflon est spécifiquement conçue pour résister à ces fluctuations de pression internes. Elle maintient l'intégrité structurelle de la zone de réaction, garantissant que la synthèse se déroule en toute sécurité et efficacement.

Faciliter l'interaction ionique

L'environnement spécifique créé par l'autoclave est nécessaire pour mener la réaction chimique à terme.

Dans ces conditions de haute pression, la réaction entre les ions de cérium et les ions de bicarbonate est facilitée. Le confinement sous pression garantit que les réactifs interagissent pleinement au lieu de s'évaporer ou de précipiter prématurément.

Obtenir la monodispersité

Le résultat final de cet environnement contrôlé est la qualité du cristal final.

En maintenant un environnement stable et sous haute pression, l'autoclave favorise la croissance de particules quasi monodisperses. Cela signifie que les cristaux de CeO2 résultants sont uniformes en taille et en forme, ce qui est une métrique critique pour les nanomatériaux de haute qualité.

Considérations critiques

L'intégrité du joint

Bien que la doublure en Téflon gère la chimie, l'efficacité de l'autoclave dépend entièrement du joint.

Si le récipient n'est pas correctement scellé, les changements de pression générés par le chauffage par micro-ondes entraîneront des fuites. Cela conduit à des conditions de réaction incohérentes et à l'échec de l'obtention de l'uniformité de particules souhaitée.

Limites matérielles

Le Téflon est très résistant, mais il n'est pas indestructible.

Il offre une excellente résistance à la corrosion, mais il doit être inspecté régulièrement. La dégradation physique de la doublure peut compromettre la rétention de pression et introduire des défauts de surface qui pourraient altérer la nucléation des particules de dioxyde de cérium.

Faire le bon choix pour votre objectif

L'autoclave doublé de Téflon n'est pas seulement un conteneur ; c'est un participant actif dans le contrôle de la thermodynamique de votre synthèse.

- Si votre objectif principal est la pureté chimique : Privilégiez l'état de la doublure en Téflon, en vous assurant qu'elle est exempte de défauts pour garantir l'inertie nécessaire au maintien de la solution précurseur non contaminée.

- Si votre objectif principal est l'uniformité des particules : Concentrez-vous sur le maintien d'un joint parfait pour soutenir la haute pression constante nécessaire pour mener à bien la réaction entre les ions de cérium et de bicarbonate.

En sécurisant l'environnement réactionnel contre la contamination et la perte de pression, vous assurez la synthèse reproductible de dioxyde de cérium de haute qualité.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse de CeO2 | Avantage pour le produit final |

|---|---|---|

| Inertie chimique | Empêche le contact du précurseur avec le boîtier métallique | Haute pureté chimique sans contamination métallique |

| Rétention de pression | Maintient un environnement solvothermal sous haute pression | Facilite l'interaction complète entre les ions de cérium et de bicarbonate |

| Stabilité thermique | Résiste aux cycles de chauffage rapides par micro-ondes | Assure un chauffage sûr au-delà des points d'ébullition standard du solvant |

| Environnement scellé | Contrôle la thermodynamique interne et l'évaporation | Produit des particules uniformes, quasi monodisperses |

Élevez votre synthèse de matériaux avec la précision KINTEK

Assurez l'intégrité de vos processus hydrothermaux avec nos solutions de confinement avancées. KINTEK fournit des autoclaves doublés de Téflon, des fours, des tubes, des systèmes sous vide et CVD haute performance conçus pour répondre aux exigences rigoureuses des laboratoires modernes. Soutenus par une R&D et une fabrication expertes, nos équipements sont entièrement personnalisables à vos besoins de recherche uniques, garantissant une pureté chimique et une uniformité des particules maximales.

Prêt à optimiser votre production de nanoparticules ? Contactez-nous dès aujourd'hui pour trouver votre système idéal !

Guide Visuel

Références

- Xingzi Wang, Juanyu Yang. Controlled Synthesis of Triangular Submicron-Sized CeO2 and Its Polishing Performance. DOI: 10.3390/ma17092001

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelle est la fonction d'une étuve de précision à température constante dans le durcissement des composites LIG ? Atteindre une stabilité parfaite

- Quelle est l'importance des débitmètres massiques de haute précision dans les tests de NiFe2O4 ? Assurer l'intégrité des données

- Pourquoi les échantillons de géopolymères de cendres volantes sont-ils soumis à un séchage à 60 °C ? Durcissement accéléré pour une résistance maximale

- Quelle est la fonction d'un four de précision dans le séchage du bois imprégné de résine ? Optimisez votre adhérence et votre intégrité structurelle

- Pourquoi les agitateurs de précision et les appareils de chauffage de laboratoire sont-ils essentiels à la synthèse des solutions précurseurs magnétiques ?

- Quel est le rôle de la feuille d'or (Au), de platine (Pt) ou de platine-iridium (Pt-Ir) dans les expériences de fusion de silicates ?

- Quelle est la fonction des creusets en alumine de haute pureté ? Obtenir des résultats précis dans la recherche sur les sels de pyrométallurgie

- Comment fonctionne une pompe à vide de laboratoire ? Comprendre le mécanisme du piston liquide