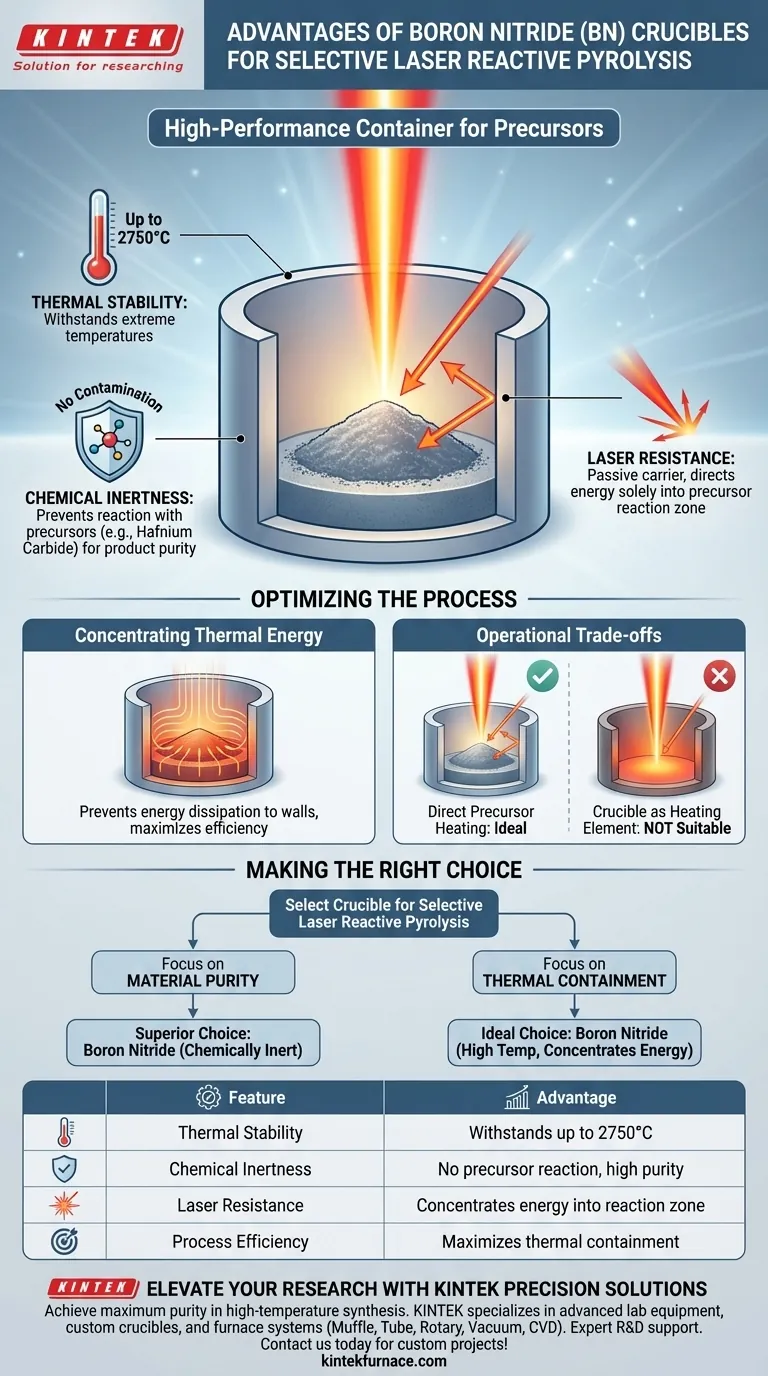

Les principaux avantages de l'utilisation d'un creuset en nitrure de bore (BN) résident dans sa capacité à séparer l'environnement de réaction du récipient lui-même. Il est particulièrement apprécié pour son exceptionnelle stabilité thermique et son inertie chimique, lui permettant de résister à des températures allant jusqu'à 2750°C. De plus, sa résistance au rayonnement laser garantit que l'énergie est dirigée entièrement vers le matériau précurseur plutôt que vers le récipient.

En résistant au rayonnement laser et en restant chimiquement inerte à des températures extrêmes, le nitrure de bore garantit que l'énergie thermique est concentrée uniquement sur le matériau précurseur. Cela empêche la dégradation du récipient et garantit que le produit synthétisé reste exempt de contaminants.

Intégrité thermique et chimique

Résistance aux températures extrêmes

Le processus de pyrolyse réactive sélective par laser génère une chaleur intense. Les creusets en nitrure de bore offrent une stabilité exceptionnelle, capables de résister à des températures aussi élevées que 2750°C. Cela permet aux chercheurs de pousser les expériences à des extrêmes thermiques sans risque de fusion ou de défaillance du récipient.

Garantir l'inertie chimique

Dans la synthèse à haute température, la pureté du produit final est primordiale. Le nitrure de bore est très chimiquement inerte, ce qui signifie qu'il ne réagit pas avec les précurseurs ou les produits synthétisés, tels que le carbure d'hafnium. Cette neutralité empêche le creuset de contaminer la réaction, garantissant l'intégrité chimique de vos résultats.

Optimisation du processus laser

Résistance au rayonnement laser

Contrairement à certains matériaux qui pourraient absorber l'énergie laser et chauffer involontairement, le nitrure de bore est très résistant au rayonnement laser. Il agit comme un support passif plutôt que comme un participant actif au transfert d'énergie.

Concentration de l'énergie thermique

Étant donné que le creuset résiste au laser, l'énergie thermique ne se dissipe pas dans les parois du récipient. Au lieu de cela, l'énergie est efficacement concentrée dans la zone de réaction du précurseur. Cela fait du nitrure de bore un matériau de support idéal pour maximiser l'efficacité de la pyrolyse à haute température.

Comprendre les compromis opérationnels

Limites du couplage thermique

Bien que la résistance au laser du nitrure de bore soit un avantage pour le chauffage direct des précurseurs, elle peut être une limitation si votre processus repose sur le creuset lui-même pour générer de la chaleur.

Si votre conception expérimentale nécessite que le récipient absorbe l'énergie laser et la transfère à l'échantillon par conduction, le nitrure de bore n'est pas adapté. Il est conçu pour isoler la zone de réaction, et non pour agir comme élément chauffant.

Faire le bon choix pour votre objectif

Lors de la sélection d'un matériau de creuset pour la pyrolyse réactive sélective par laser, tenez compte de vos priorités expérimentales spécifiques :

- Si votre objectif principal est la pureté des matériaux : le nitrure de bore est le choix supérieur car son inertie chimique empêche la réaction avec les précurseurs tels que le carbure d'hafnium.

- Si votre objectif principal est le confinement thermique : le nitrure de bore est idéal car il résiste jusqu'à 2750°C tout en concentrant l'énergie laser directement dans la zone de réaction.

Le nitrure de bore offre l'isolation et la stabilité nécessaires pour transformer des apports d'énergie élevés en résultats purs et de haute qualité.

Tableau récapitulatif :

| Caractéristique | Avantage pour la pyrolyse laser |

|---|---|

| Stabilité thermique | Résiste aux températures extrêmes jusqu'à 2750°C |

| Inertie chimique | Empêche la contamination ; aucune réaction avec les précurseurs |

| Résistance au laser | Concentration de l'énergie dans la zone de réaction au lieu du récipient |

| Efficacité du processus | Maximise le confinement thermique pour la synthèse de matériaux de haute qualité |

Élevez votre recherche avec les solutions de précision KINTEK

Vous cherchez à obtenir une pureté maximale dans votre synthèse à haute température ? KINTEK est spécialisé dans les équipements de laboratoire avancés conçus pour les applications les plus exigeantes. Que vous ayez besoin de creusets spécialisés ou de systèmes de muffles, de tubes, rotatifs, sous vide et CVD entièrement personnalisables, nos équipes d'experts en R&D et en fabrication sont là pour soutenir vos objectifs de recherche uniques.

Découvrez la différence KINTEK :

- Confinement thermique supérieur pour les environnements extrêmes.

- Solutions de fours personnalisables adaptées aux besoins de votre laboratoire.

- Support technique expert pour optimiser votre traitement des matériaux.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet personnalisé !

Guide Visuel

Références

- Shalini Rajpoot, Chengying Xu. Synthesis of hafnium carbide (HfC) via one‐step selective laser reaction pyrolysis from liquid polymer precursor. DOI: 10.1111/jace.20650

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles fonctions clés les moules en graphite remplissent-ils lors du frittage par pressage à chaud ? Améliorer la qualité des composites Ti/Al2O3

- Quelles fonctions le moule de pressage à chaud remplit-il ? Rôles clés dans la métallurgie des poudres de composites Al3Ti/Al

- Quelle est la capacité de vide maximale de la pompe à vide à circulation d'eau ? Découvrez ses applications de laboratoire idéales

- Comment une chambre de réaction in-situ dans le HTXRD facilite-t-elle l'étude de la synthèse de BiFeO3 ? Cartographie de l'évolution des phases en temps réel

- Quelles propriétés de résistance chimique doivent être vérifiées pour les tubes de four en céramique d'alumine ? Assurer une durabilité à haute température

- Quelles fonctions remplissent les moules en graphite lors du pressage à chaud sous vide de A356/SiCp ? Optimisez la densité de vos matériaux

- Quel est le but de l'utilisation d'un système d'argon de haute pureté pour la fusion d'alliages AlCoCrFeNi ? Préserver la stœchiométrie de l'alliage

- Pourquoi un tube de quartz est-il sélectionné comme récipient d'échantillon pour la mesure de l'émissivité ? Avantages du chauffage par micro-ondes de précision