Le principal avantage d'un pyromètre bicolore est sa capacité à fournir des lectures de température précises en mesurant le rapport de l'énergie rayonnante à deux longueurs d'onde distinctes. Contrairement aux appareils standard qui mesurent l'intensité absolue, cette méthode annule efficacement les erreurs causées par l'atténuation du signal, ce qui en fait le choix supérieur pour les environnements difficiles et à ultra-haute température.

Point clé : Dans les environnements de four atteignant 1650 °C, les méthodes de mesure traditionnelles échouent souvent en raison d'obstructions physiques ou de propriétés matérielles fluctuantes. Un pyromètre bicolore résout ce problème en s'appuyant sur le *rapport* des longueurs d'onde plutôt que sur la force totale du signal, garantissant un contrôle de processus fiable même lorsque le trajet optique est obscurci par la poussière, la fumée ou des vitres sales.

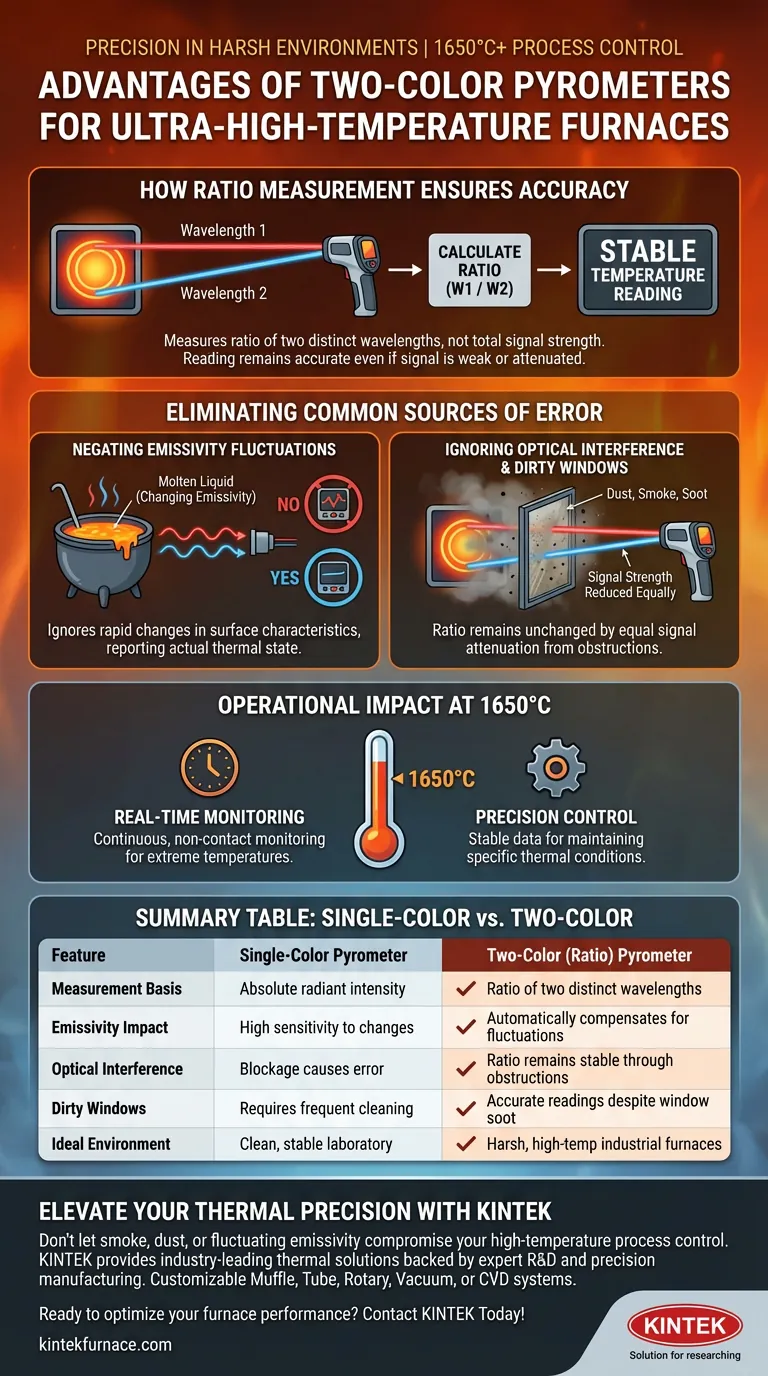

Comment la mesure par rapport garantit la précision

Mesure de longueurs d'onde distinctes

Les pyromètres standard s'appuient sur la quantité totale d'énergie reçue pour calculer la température. Un pyromètre bicolore, cependant, mesure simultanément l'énergie rayonnante à deux longueurs d'onde distinctes.

La stabilité du rapport

L'appareil détermine la température en calculant le rapport entre ces deux mesures. Étant donné que le calcul de la température est basé sur cette relation plutôt que sur la force brute du signal, la lecture reste stable même si le signal total est faible.

Élimination des sources d'erreur courantes

Annulation des fluctuations d'émissivité

Dans le traitement des liquides en fusion, l'émissivité (l'efficacité avec laquelle une surface émet de l'énergie) du matériau peut changer rapidement. Les capteurs standard interprètent ces changements comme des variations de température, ce qui conduit à des données erronées.

Résolution du problème de la "surface changeante"

Un pyromètre bicolore élimine efficacement les erreurs causées par les changements d'émissivité de surface. Cela garantit que la température rapportée reflète l'état thermique réel du liquide en fusion, et non seulement ses caractéristiques de surface.

Ignorer les interférences optiques

Les fours à ultra-haute température sont des environnements notoirement sales, souvent remplis de fumée, de poussière ou de vapeur. De plus, les vitres de visualisation utilisées pour observer le processus se couvrent fréquemment de suie ou de débris.

Voir à travers les obstructions

Étant donné que la poussière et la saleté des vitres réduisent généralement la force du signal des deux longueurs d'onde de manière égale, le rapport reste inchangé. Cela permet au pyromètre de fournir des lectures précises et sans contact, même à travers une vitre sale ou une atmosphère enfumée.

Impact opérationnel à 1650 °C

Surveillance en temps réel

À des températures extrêmes comme 1650 °C, les capteurs de contact sont souvent peu pratiques ou de courte durée. La pyrométrie bicolore offre une méthode sans contact très fiable pour une surveillance continue.

Contrôle de précision

La capacité à ignorer les interférences environnementales permet un contrôle précis en temps réel du four. Cette stabilité est essentielle pour maintenir les conditions thermiques spécifiques requises pour le traitement des liquides en fusion.

Contexte et considérations

Spécialisé pour les extrêmes

Bien qu'extrêmement efficace, cette technologie est spécifiquement optimisée pour les environnements où l'atténuation du signal est un problème connu. Elle est conçue pour surmonter les obstacles qui rendent les pyromètres monochromes inexacts.

Limites sans contact

Il est important de se rappeler que, bien que l'appareil puisse voir *à travers* les interférences, il nécessite toujours une ligne de visée vers la cible. C'est un instrument optique conçu pour interpréter l'énergie rayonnante, pas une sonde physique.

Faire le bon choix pour votre objectif

Pour déterminer si un pyromètre bicolore est la bonne solution pour votre application de four spécifique, considérez ce qui suit :

- Si votre objectif principal est de gérer les environnements sales : Utilisez cette technologie pour contourner les erreurs causées par l'accumulation de poussière, de fumée ou de suie sur vos vitres de visualisation.

- Si votre objectif principal est la stabilité des métaux en fusion : Choisissez cet appareil pour garantir des lectures précises malgré l'émissivité constamment changeante de la surface du liquide.

- Si votre objectif principal est la longévité à température extrême : Comptez sur cette méthode sans contact pour surveiller les chaleurs supérieures à 1650 °C sans soumettre les capteurs à une dégradation physique.

En dissociant la mesure de la température de l'intensité du signal, le pyromètre bicolore transforme un environnement volatil et variable en une source de données cohérentes et exploitables.

Tableau récapitulatif :

| Fonctionnalité | Pyromètre monochrome | Pyromètre bicolore (rapport) |

|---|---|---|

| Base de mesure | Intensité rayonnante absolue | Rapport de deux longueurs d'onde distinctes |

| Impact de l'émissivité | Haute sensibilité aux changements | Compense automatiquement les fluctuations |

| Interférence optique | Blocage (poussière/fumée) provoque une erreur | Le rapport reste stable malgré les obstructions |

| Vitre sale | Nécessite un nettoyage fréquent | Lectures précises malgré la suie sur la vitre |

| Environnement idéal | Environnements de laboratoire propres et stables | Fours industriels difficiles et à haute température |

Améliorez votre précision thermique avec KINTEK

Ne laissez pas la fumée, la poussière ou l'émissivité fluctuante compromettre le contrôle de votre processus à haute température. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D experte et une fabrication de précision.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatifs, sous Vide ou CVD, nos fours haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production. Notre expertise spécialisée garantit que vos opérations à ultra-haute température restent stables, précises et efficaces.

Prêt à optimiser les performances de votre four ? Contactez KINTEK dès aujourd'hui pour consulter nos experts

Guide Visuel

Références

- Hyunjae Kim, Youn‐Bae Kang. Evaporation of Sn from Molten Fe–C–S Alloy Under Reduced Pressure at 1650 $$^\circ $$C for Developing Sustainable Ferrous Scrap Recycling Process. DOI: 10.1007/s11663-025-03579-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quels processus une pompe à vide à eau circulante peut-elle permettre des conditions de pression négative pour ? Techniques de laboratoire essentielles expliquées

- Quelle est la nécessité technique de l'utilisation d'une nacelle en verre dans un four de pyrolyse ? Précision dans la décomposition thermique

- Quels sont les avantages de l'utilisation de creusets en alumine de haute pureté ou en platine ? Améliorer la pureté dans la fusion de verre spécialisé

- Pourquoi un creuset en alumine corindon de haute pureté est-il préféré pour la fusion ? Atteindre une intégrité de recherche de haute précision

- Pourquoi une chambre de piégeage au cuivre est-elle intégrée dans les systèmes de chauffage ? Assurer le traitement d'alliages ultra-purs

- Quels rôles jouent les moules en graphite de haute pureté lors du frittage par plasma d'étincelles (SPS) du Ba0.95La0.05FeO3-δ ? Guide essentiel

- Quel est le but principal de l'utilisation d'une ampoule sous vide en quartz de haute pureté ? Obtenir une croissance cristalline de WSe2 de haute qualité

- Quelle est la fonction d'un creuset à haute teneur en alumine dans la purification des sels chlorés ? Protéger la pureté et la stabilité thermique