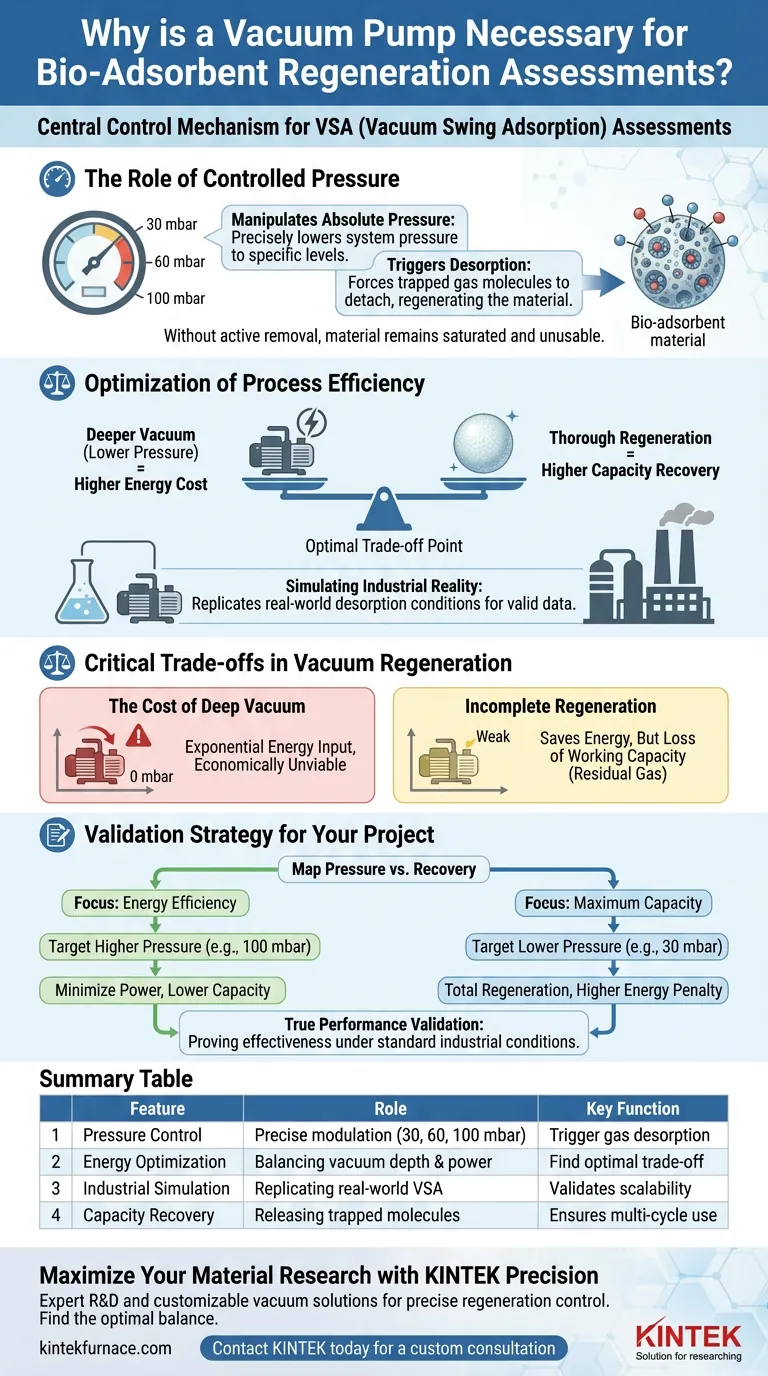

Une pompe à vide sert de mécanisme de contrôle central pour la phase de régénération dans les évaluations d'adsorption par oscillation sous vide (VSA). Sa fonction principale est de réduire la pression absolue dans le système, forçant le matériau bio-adsorbant à libérer les molécules piégées afin qu'il puisse être réutilisé. En modulant précisément cette pression, les chercheurs peuvent simuler les conditions de désorption exactes trouvées dans les applications industrielles.

La pompe à vide permet un réglage précis de la pression absolue afin de déterminer l'équilibre optimal entre la consommation d'énergie et la récupération de la capacité d'adsorption. Cette étape de validation est strictement nécessaire pour prouver la viabilité d'un bio-adsorbant pour une mise à l'échelle dans le monde réel.

Le rôle de la pression contrôlée

Manipulation de la pression absolue

L'efficacité d'un bio-adsorbant ne réside pas seulement dans sa capacité de rétention, mais aussi dans la facilité avec laquelle il libère ce qu'il a capturé.

La pompe à vide crée un environnement contrôlé où la pression absolue peut être ajustée à des niveaux spécifiques. Les points de référence courants pour ces évaluations incluent des pressions telles que 30, 60 ou 100 mbar.

Déclenchement de la désorption

À ces pressions réduites, la liaison physique entre l'adsorbant et les molécules de gaz s'affaiblit.

Cela force le gaz à se désorber, ou à se détacher, de la surface du matériau. Sans pompe à vide pour éliminer activement ces molécules et réduire la pression, le matériau resterait saturé et inutilisable pour les cycles suivants.

Optimisation de l'efficacité du processus

Équilibrer énergie et capacité

Un vide plus profond (pression plus basse) nettoie le matériau plus en profondeur, mais cela a un coût.

L'objectif principal de l'utilisation d'une pompe à vide variable est d'identifier le point de compromis optimal. Les chercheurs doivent trouver le niveau de pression spécifique où le matériau récupère suffisamment de capacité pour être utile sans dépenser une énergie excessive pour faire fonctionner la pompe.

Simulation de la réalité industrielle

Les tests à l'échelle du laboratoire doivent refléter les contraintes des usines à grande échelle pour être valides.

En utilisant une pompe à vide pour reproduire les conditions industrielles de désorption sous vide, les évaluations fournissent des données réellement pertinentes pour les ingénieurs. Cela fait passer le bio-adsorbant d'un concept théorique à une solution vérifiée prête pour l'intégration dans les processus.

Compromis critiques dans la régénération sous vide

Le coût d'un vide poussé

Atteindre des pressions extrêmement basses (par exemple, proches de 0 mbar) permet une régénération quasi parfaite, mais nécessite un apport d'énergie exponentiel.

Fonctionner aux limites de la pompe à vide peut rendre le processus VSA économiquement non viable, quelle que soit la qualité du bio-adsorbant.

Régénération incomplète

Inversement, utiliser un vide faible permet d'économiser de l'énergie, mais laisse du gaz résiduel piégé dans le matériau.

Cette perte de "capacité de travail" signifie que l'adsorbant devient moins efficace à chaque cycle. La pompe à vide est l'outil utilisé pour trouver le compromis exact entre ces deux extrêmes.

Stratégie de validation pour votre projet

Pour garantir que l'évaluation de votre bio-adsorbant est pertinente sur le plan industriel, vous devez utiliser la pompe à vide pour cartographier la relation entre la pression et la récupération.

- Si votre objectif principal est l'efficacité énergétique : Visez des points de consigne de pression plus élevés (par exemple, 100 mbar) pour minimiser la puissance de la pompe, en acceptant une récupération de capacité légèrement inférieure.

- Si votre objectif principal est la capacité maximale : Testez à des points de consigne de pression plus bas (par exemple, 30 mbar) pour assurer une régénération complète du matériau, tout en surveillant la pénalité énergétique associée.

Une véritable validation des performances nécessite de prouver que votre matériau se régénère efficacement dans les conditions de vide spécifiques disponibles dans les équipements industriels standard.

Tableau récapitulatif :

| Caractéristique | Rôle dans l'évaluation de la régénération |

|---|---|

| Contrôle de la pression | Modulation précise (par exemple, 30, 60, 100 mbar) pour déclencher la désorption de gaz |

| Optimisation énergétique | Trouver l'équilibre entre la profondeur du vide et les coûts de fonctionnement |

| Simulation industrielle | Reproduction des conditions réelles d'adsorption par oscillation sous vide (VSA) |

| Récupération de capacité | Assurer la libération des molécules piégées par le matériau pour une utilisation multi-cycles |

Maximisez votre recherche sur les matériaux avec la précision KINTEK

La transition des tests de bio-adsorbants à l'échelle du laboratoire vers des solutions prêtes pour l'industrie nécessite des environnements de vide haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme d'équipements de laboratoire spécialisés, notamment des systèmes Muffle, Tube, Rotatifs, sous vide et CVD.

Nos fours à haute température et nos solutions de vide personnalisables sont conçus pour répondre aux besoins uniques des chercheurs qui recherchent un contrôle précis sur les conditions de régénération. Laissez nos experts vous aider à trouver l'équilibre optimal entre l'efficacité énergétique et la capacité d'adsorption.

Prêt à améliorer votre processus ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Références

- A Coffee-Based Bioadsorbent for CO2 Capture from Flue Gas Using VSA: TG-Vacuum Tests. DOI: 10.3390/en18153965

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle est la fonction d'un autoclave en acier inoxydable revêtu de téflon dans la synthèse hydrothermale de précurseurs de Bi2O3 ?

- Quel est le rôle d'un autoclave doublé de Téflon dans la synthèse des CQD ? Maîtriser la carbonisation hydrothermale pour des points quantiques de carbone de précision

- Comment un vibrateur électromécanique aide-t-il à l'alimentation en combustible ? Améliorer la stabilité de la combustion du charbon et de la biomasse

- Pourquoi une pompe à vide mécanique est-elle essentielle pour la fusion du Ti-50Nb-xMo ? Assurer la pureté et prévenir la fragilisation de l'alliage

- Quelles sont les caractéristiques clés de la pompe à vide multifonctionnelle à eau circulante ? Découvrez des solutions de laboratoire propres et sans huile

- Quelle est la fonction d'un creuset en graphite avec un couvercle fileté ? Clé du succès de la synthèse de Mg3Sb2

- Pourquoi une pompe à vide à palettes doit-elle être intégrée à la plateforme de durcissement des stratifiés phénoliques ? La clé pour des pièces sans défauts

- Quel rôle joue un contrôleur de débit massique (MFC) dans la distribution de gaz ? Assurer la précision de l'évaluation des performances des capteurs