Un flux continu d'argon est essentiel à la fois pour la préservation du matériau et pour la purification chimique. À 2400 °C, le flux d'argon agit comme un mécanisme à double objectif : il protège la structure du graphite de l'oxydation tout en favorisant simultanément l'élimination cinétique des contaminants vaporisés.

Le succès du traitement à haute température repose sur la perturbation de l'équilibre chimique. Le flux d'argon empêche l'atmosphère de se saturer de vapeurs d'impuretés, assurant une évaporation continue et une purification profonde.

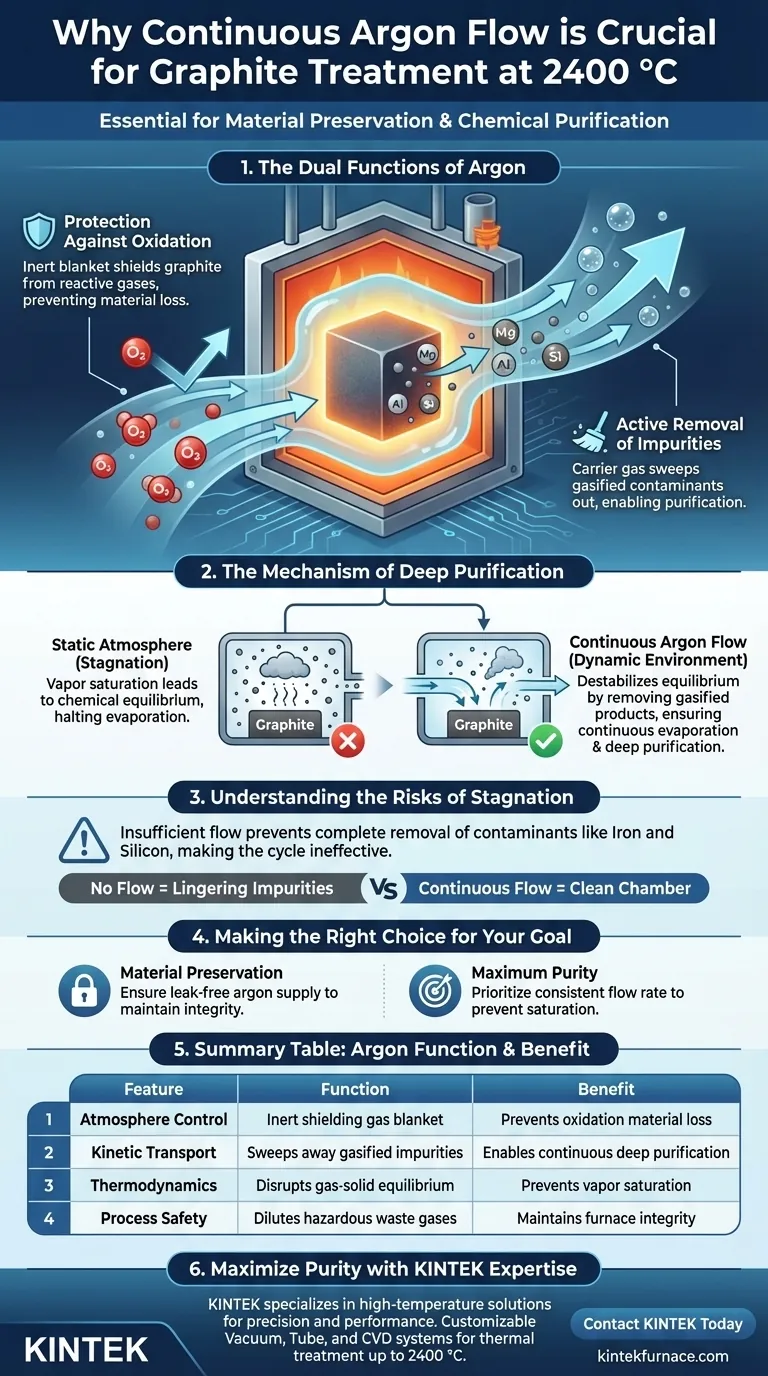

Les doubles fonctions de l'argon

Protection contre l'oxydation

À des températures extrêmes comme 2400 °C, le graphite est très sensible à la dégradation s'il est exposé à des gaz réactifs.

L'argon sert de "couverture" inerte à l'intérieur de la chambre du four. Cela crée un environnement protecteur qui empêche strictement l'oxydation et la perte subséquente du matériau graphite lui-même.

Élimination active des impuretés

La deuxième fonction essentielle du flux d'argon est son rôle de gaz porteur.

Pendant le traitement, les impuretés métalliques incrustées dans le graphite – spécifiquement le magnésium, l'aluminium, le fer et le silicium – sont converties en produits gazeux. Le flux d'argon en mouvement évacue physiquement ces contaminants gazeux hors de la chambre du four.

Le mécanisme de la purification profonde

Perturbation de l'équilibre thermodynamique

Une purification efficace nécessite plus qu'une simple chaleur élevée ; elle nécessite un environnement dynamique.

Dans une atmosphère statique, l'espace autour du graphite finirait par se saturer de vapeurs d'impuretés, établissant un équilibre gaz-solide ou gaz-liquide. Une fois cet équilibre atteint, l'évaporation s'arrête et la purification cesse.

Favoriser l'évaporation continue

Le flux continu d'argon déstabilise constamment cet équilibre.

En éliminant les produits gazeux dès leur formation, le flux d'argon maintient la pression partielle des impuretés dans l'atmosphère à un niveau bas. Cela force le système à continuer d'évaporer les impuretés du graphite pour rétablir l'équilibre, permettant une purification profonde.

Comprendre les risques de stagnation

La conséquence d'un flux insuffisant

C'est une idée fausse courante que la température seule favorise la purification.

Sans un flux continu pour évacuer les gaz résiduels, les impuretés persisteront dans la chambre du four. Cette stagnation empêche l'élimination complète des contaminants comme le fer et le silicium, rendant le cycle à haute température inefficace pour obtenir des grades de haute pureté.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de traitement thermique, considérez ces priorités opérationnelles :

- Si votre objectif principal est la préservation du matériau : Assurez-vous que l'alimentation en argon est complètement exempte de fuites d'oxygène pour maintenir l'intégrité de la masse de graphite.

- Si votre objectif principal est la pureté maximale : Privilégiez un débit constant et ininterrompu pour éviter la saturation des vapeurs et favoriser l'évaporation continue des impuretés profondes.

Le flux d'argon n'est pas simplement un écran passif ; c'est le mécanisme de transport actif qui rend la purification profonde physiquement possible.

Tableau récapitulatif :

| Caractéristique | Fonction de l'argon à 2400 °C | Avantage pour le graphite |

|---|---|---|

| Contrôle de l'atmosphère | Fournit une couverture de gaz inerte | Prévient la perte de matériau due à l'oxydation |

| Transport cinétique | Évacue le magnésium, le fer et le silicium gazeux | Permet une purification profonde continue |

| Thermodynamique | Perturbe l'équilibre chimique gaz-solide | Prévient la saturation des vapeurs pour une pureté accrue |

| Sécurité du processus | Dilue et élimine les gaz résiduels dangereux | Maintient l'intégrité et les performances du four |

Maximisez la pureté de votre matériau avec l'expertise KINTEK

Ne laissez pas les atmosphères de four stagnantes compromettre votre production de graphite de haute pureté. Chez KINTEK, nous sommes spécialisés dans les solutions à haute température conçues pour la précision et la performance. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de vide, à tube et CVD personnalisables, conçus pour répondre aux exigences rigoureuses du traitement thermique jusqu'à 2400 °C.

Que vous ayez besoin d'une dynamique de flux de gaz optimisée ou d'un four haute température personnalisé, notre équipe est prête à fournir des systèmes de laboratoire spécialisés pour vos besoins uniques. Contactez KINTEK dès aujourd'hui pour parler à un expert et améliorer l'efficacité du traitement thermique de votre laboratoire !

Guide Visuel

Références

- Anna Lähde, Jorma Jokiniemi. Effect of high temperature thermal treatment on the electrochemical performance of natural flake graphite. DOI: 10.1557/s43578-024-01282-z

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un four à atmosphère tubulaire assure-t-il la performance du carbone dur poreux dopé à l'oxygène ? Maîtriser la carbonisation de précision

- Quelles sont les caractéristiques clés d'un four à cornue ? Déverrouillez un contrôle atmosphérique précis pour les processus avancés

- Quelles sont les considérations relatives à l'atmosphère d'air et au refroidissement dans le traitement thermique de l'Inconel 625 ? Optimiser la stabilité des pièces 3D

- Comment un four à atmosphère protectrice garantit-il la qualité des revêtements CoCrFeNiMn ? Solutions optimisées de traitement thermique

- Quelles sont les caractéristiques et les utilisations des atmosphères d'hydrogène dans les fours ? Pour un traitement des métaux plus propre

- Quelles caractéristiques sont importantes lors du choix d'un four ou d'une étuve à atmosphère inerte ? Assurez la pureté et l'efficacité pour votre laboratoire

- Quels contrôles environnementaux critiques les fours fournissent-ils pour l'impression 4D céramique ? Obtenez des résultats de déliantage parfaits

- Quels sont les domaines d'application typiques des fours à sole et des fours à atmosphère contrôlée ? Choisissez le bon four pour votre laboratoire