Dans le traitement thermique industriel, une atmosphère d'hydrogène est un outil très efficace mais spécialisé, utilisé pour sa puissante réactivité chimique. Il sert d'agent réducteur exceptionnel, ce qui signifie qu'il élimine activement l'oxygène des surfaces métalliques, mais cette même réactivité crée des risques importants, en particulier la décarburation des aciers à haute teneur en carbone.

La valeur première de l'hydrogène réside dans sa capacité inégalée à réduire les oxydes de surface, produisant des pièces métalliques exceptionnellement propres et brillantes. Cependant, cet avantage doit être mis en balance avec sa tendance à éliminer le carbone de certains aciers et les protocoles de sécurité stricts requis pour sa manipulation.

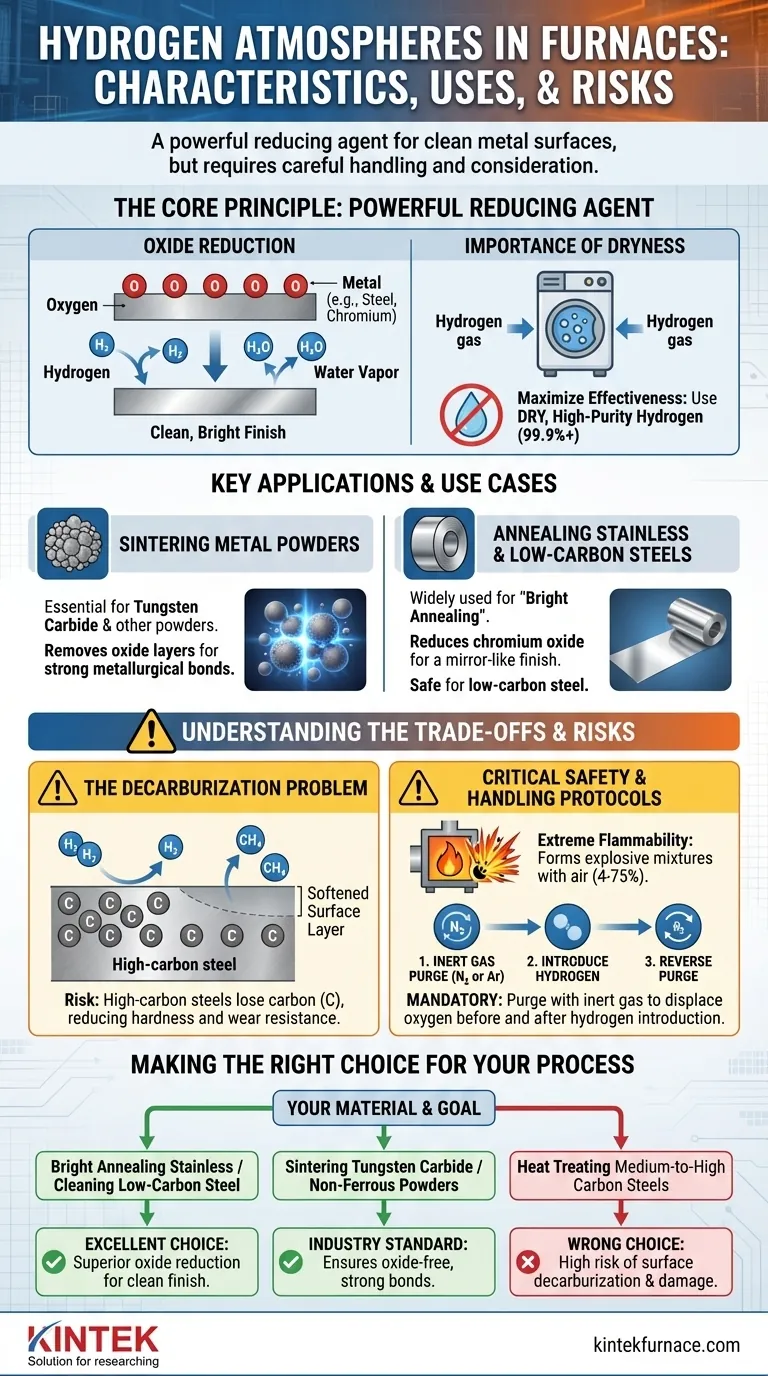

Le principe fondamental : un puissant agent réducteur

Le rôle de l'hydrogène dans un four n'est pas d'être inerte, mais d'être activement et chimiquement impliqué dans le processus. Sa petite taille moléculaire et sa haute réactivité le rendent particulièrement adapté au nettoyage de surface au niveau chimique.

Comment l'hydrogène réduit les oxydes

Le but fondamental d'une atmosphère d'hydrogène est d'inverser l'oxydation. À hautes températures, le gaz hydrogène (H₂) réagit facilement avec les oxydes métalliques (comme l'oxyde de fer ou l'oxyde de chrome) présents à la surface d'une pièce.

Cette réaction chimique arrache l'atome d'oxygène du métal, formant de la vapeur d'eau (H₂O) et laissant derrière elle une surface métallique pure et propre. Ce processus est essentiel pour obtenir une finition brillante et sans tache.

L'importance de la sécheresse

L'efficacité de l'hydrogène en tant que désoxydant est maximisée lorsqu'il est sec. Toute humidité (vapeur d'eau) introduite dans le four peut elle-même être une source d'oxygène, allant à l'encontre de l'effet réducteur souhaité.

Pour cette raison, l'hydrogène de haute pureté (99,9 % et plus) est souvent passé dans un sécheur avant d'entrer dans le four pour assurer une réduction maximale des oxydes.

Applications et cas d'utilisation clés

Le choix d'utiliser une atmosphère d'hydrogène est dicté par le matériau traité et la qualité de surface finale souhaitée. Il excelle dans les applications où les oxydes de surface sont une préoccupation majeure.

Frittage de poudres métalliques

L'hydrogène est essentiel pour le frittage, en particulier pour des matériaux comme le carbure de tungstène et d'autres poudres métalliques. Il élimine la fine couche d'oxyde sur chaque grain de poudre avant qu'ils ne soient fusionnés.

Cette élimination des oxydes est cruciale pour permettre la formation de liaisons métallurgiques fortes et directes entre les particules, ce qui donne une pièce finale dense et robuste.

Recuit des aciers inoxydables et à faible teneur en carbone

L'hydrogène est largement utilisé pour le "recuit brillant" des aciers inoxydables. Le chrome de l'acier inoxydable forme facilement une couche passive d'oxyde de chrome, que l'hydrogène réduit efficacement, ce qui donne une finition brillante et semblable à un miroir.

Il est également sûr et efficace pour le recuit des aciers à faible teneur en carbone, car il nettoie la surface sans risque significatif de réactions nuisibles.

Comprendre les compromis et les risques

L'utilisation d'une atmosphère d'hydrogène exige une compréhension claire de ses inconvénients. Sa forte réactivité est à la fois sa plus grande force et sa plus grande vulnérabilité.

Le problème de la décarburation

C'est le risque le plus critique lors du travail avec l'acier. À des températures élevées, l'hydrogène peut réagir avec le carbone (C) contenu dans les aciers à haute teneur en carbone pour former du méthane gazeux (CH₄).

Cette réaction extrait efficacement le carbone de la surface de l'acier, un phénomène connu sous le nom de décarburation. Cette perte de carbone ramollit la couche superficielle et compromet la dureté et la résistance à l'usure prévues du matériau, ce qui rend l'hydrogène pur inadapté à de nombreux aciers à outils et alliages à haute teneur en carbone.

Protocoles critiques de sécurité et de manipulation

L'hydrogène est extrêmement inflammable et peut former un mélange explosif avec l'air (oxygène) sur une très large gamme de concentrations (4-75 %). Il ne peut pas être introduit ou retiré d'un four chaud contenant de l'air.

Par conséquent, une procédure de purge stricte est obligatoire. Le four doit d'abord être purgé avec un gaz inerte, tel que l'azote ou l'argon, pour déplacer tout l'oxygène. Ce n'est qu'alors que l'hydrogène peut être introduit en toute sécurité. À la fin du cycle, le processus est inversé : le gaz inertes purge l'hydrogène avant que la porte ne soit ouverte à l'air.

Faire le bon choix pour votre processus

Le choix de la bonne atmosphère de four est une décision critique basée sur votre matériau et vos objectifs d'ingénierie.

- Si votre objectif principal est le recuit brillant de l'acier inoxydable ou le nettoyage de l'acier à faible teneur en carbone : L'hydrogène est un excellent choix pour sa capacité supérieure à réduire les oxydes de surface et à produire une finition propre.

- Si votre objectif principal est le frittage du carbure de tungstène ou d'autres poudres métalliques non ferreuses : L'hydrogène sec est la norme industrielle pour assurer des surfaces sans oxyde qui favorisent des liaisons métallurgiques solides.

- Si votre objectif principal est le traitement thermique des aciers à teneur moyenne ou élevée en carbone : L'hydrogène pur est généralement le mauvais choix en raison du risque élevé de décarburation de surface, qui endommagera les propriétés de la pièce.

Maîtriser la double nature de l'hydrogène en tant que puissant désoxydant et décarburant potentiel est la clé pour l'exploiter efficacement et en toute sécurité dans vos opérations de traitement thermique.

Tableau récapitulatif :

| Caractéristique/Utilisation | Détails clés |

|---|---|

| Fonction primaire | Agit comme un puissant agent réducteur pour éliminer l'oxygène des surfaces métalliques, produisant des finitions propres et brillantes |

| Applications clés | Frittage de poudres métalliques (par exemple, carbure de tungstène), recuit brillant des aciers inoxydables et à faible teneur en carbone |

| Risques principaux | Décarburation des aciers à haute teneur en carbone, inflammabilité nécessitant des protocoles de sécurité stricts (par exemple, purge au gaz inerte) |

| Mesures de sécurité | Utilisation d'hydrogène sec de haute pureté ; purge obligatoire avec des gaz inertes comme l'azote ou l'argon pour prévenir les explosions |

Optimisez les processus de traitement thermique de votre laboratoire avec les solutions de four avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques, que vous fritiez des poudres ou recuisiez des métaux. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la sécurité de vos opérations !

Guide Visuel

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quel est le but du passage entre N2 et H2 dans le recuit de l'acier électrique ? Maîtriser le contrôle de l'atmosphère

- Pourquoi des fours de recuit à haute température et des atmosphères H2-N2 sont-ils requis pour la recherche sur l'acier au silicium orienté ?

- Comment un four à moufle est-il utilisé dans le frittage de poudres métalliques ? Obtenez des pièces métalliques denses et à haute résistance

- Quels sont les avantages techniques de l'utilisation d'hydrogène de haute pureté pour le frittage de Cu-Al2O3 ? Amélioration de la liaison et de la conductivité

- Comment améliorer les performances d'étanchéité d'un four à atmosphère expérimental de type boîte ? Augmenter la pureté grâce à des systèmes d'étanchéité avancés