Le choix du bon four à atmosphère inerte consiste à contrôler les variables invisibles qui peuvent compromettre votre travail. Les caractéristiques les plus critiques sont celles qui créent, maintiennent et vérifient un environnement stable et sans oxygène. Ceci est réalisé grâce à une combinaison d'une chambre hermétiquement scellée, d'un système de gestion des gaz précis et de capteurs intégrés fournissant des données en temps réel sur les conditions atmosphériques.

Un four à atmosphère inerte n'est pas seulement une boîte chaude que vous remplissez d'azote. C'est un système intégré conçu pour déplacer, surveiller et empêcher systématiquement l'entrée d'oxygène et d'humidité, assurant ainsi l'intégrité chimique de votre matériau tout au long du cycle thermique.

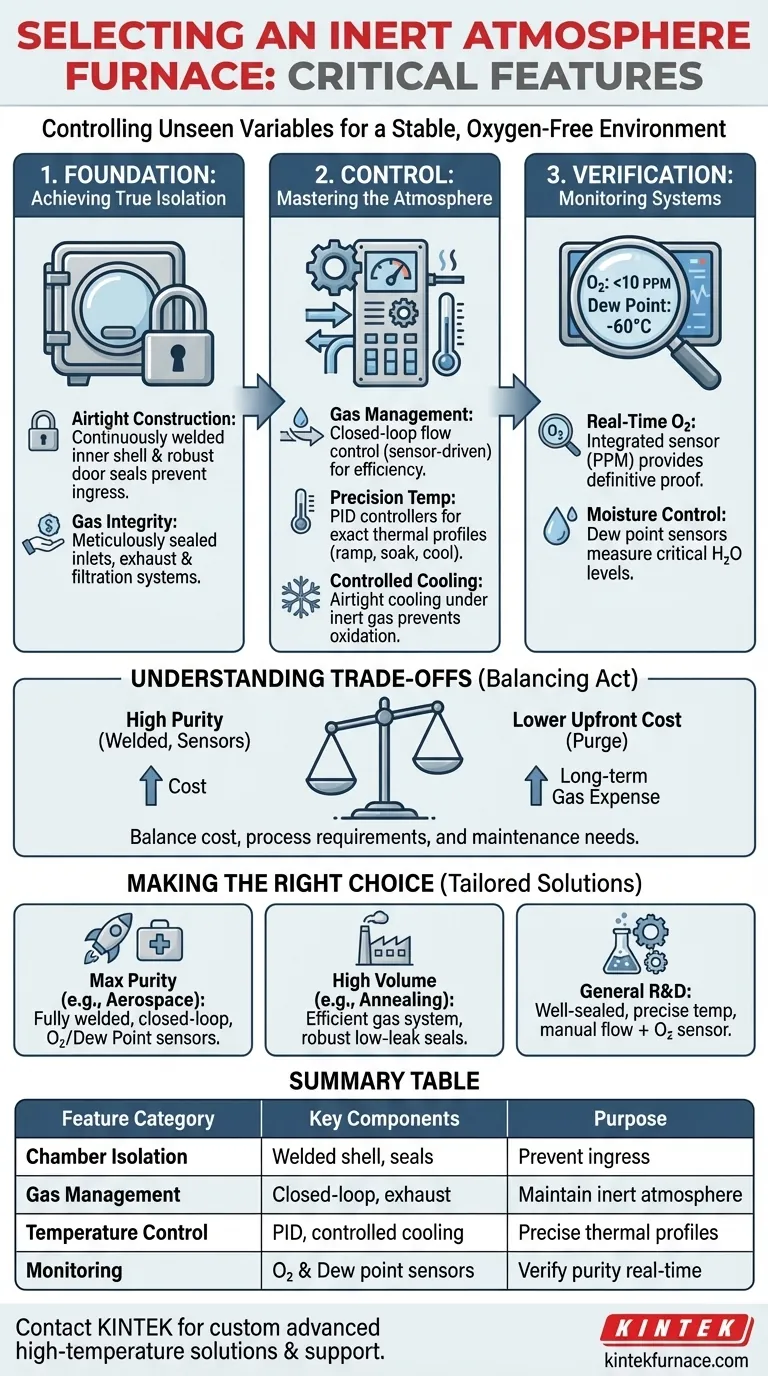

La Fondation : Atteindre une véritable isolation

Le principe même d'une atmosphère inerte repose sur l'isolement de l'environnement intérieur de l'air extérieur. Toute défaillance à ce niveau compromet toutes les autres caractéristiques.

Construction de chambre étanche à l'air

Un environnement véritablement inerte commence par la barrière physique. Les fours de la plus haute qualité présentent une coque intérieure entièrement soudée, ce qui élimine les innombrables chemins de fuite potentiels trouvés dans les conceptions boulonnées ou rivetées. Les joints de porte sont tout aussi critiques, nécessitant des joints robustes et des mécanismes de serrage solides pour empêcher toute infiltration pendant le fonctionnement.

Intégrité de l'admission et de l'échappement des gaz

Chaque point où quelque chose entre ou sort de la chambre est une vulnérabilité potentielle. Le système d'alimentation en gaz, les ports de thermocouple et les évents d'échappement doivent être méticuleusement scellés. Un système d'échappement et de filtration approprié est également nécessaire pour évacuer en toute sécurité les gaz déplacés sans créer de contre-pression qui pourrait compromettre les joints.

Maîtriser l'atmosphère : Systèmes de contrôle actifs

Une fois la chambre scellée, vous avez besoin de systèmes actifs pour créer et maintenir les conditions souhaitées. Cela va bien au-delà du simple apport de gaz inerte.

Le système de gestion des gaz

Un système de base utilise un flux constant et important de gaz inerte (comme l'azote ou l'argon) pour purger l'oxygène. Une approche plus avancée et efficace est un système de contrôle de flux en boucle fermée. Ce système utilise des capteurs pour surveiller activement l'atmosphère et injecte juste assez de gaz pour maintenir le point de consigne, réduisant considérablement la consommation de gaz et les coûts d'exploitation.

Contrôle précis de la température

Les atmosphères inertes sont souvent requises pour des processus tels que le recuit ou le frittage qui exigent des profils de température exacts. Un contrôleur PID (proportionnel-intégral-dérivé) sophistiqué est essentiel pour monter, maintenir et refroidir avec précision selon vos spécifications, évitant ainsi les chocs thermiques et garantissant que les propriétés du matériau sont atteintes.

Refroidissement contrôlé

Empêcher l'oxydation pendant le chauffage n'est que la moitié de la bataille. Si le produit est exposé à l'air alors qu'il est encore chaud, une oxydation de surface se produira instantanément. Un système de refroidissement étanche à l'air ou la possibilité de refroidir sous un voile de gaz inerte continu est crucial pour maintenir l'aspect brillant et propre obtenu pendant le cycle de chauffage.

Vérification, et non supposition : Les systèmes de surveillance

Vous ne pouvez pas contrôler ce que vous ne pouvez pas mesurer. Supposer que l'atmosphère est inerte parce que vous y faites circuler du gaz est une erreur courante et coûteuse.

Surveillance de l'oxygène en temps réel

Un capteur d'oxygène intégré est l'outil de vérification le plus important. Il fournit une mesure définitive et en temps réel (souvent en parties par million, ou PPM) du niveau d'oxygène à l'intérieur de la chambre. Ces données sont votre preuve que l'atmosphère inerte souhaitée a été atteinte et est maintenue.

Contrôle de l'humidité avec des capteurs de point de rosée

L'humidité (H₂O) est un autre contaminant critique, car elle peut être une source d'oxygène à haute température et provoquer des réactions indésirables. Un capteur de point de rosée mesure la teneur en humidité du gaz. Pour les applications nécessitant un environnement extrêmement sec, cette surveillance est tout aussi importante que la mesure de l'oxygène.

Comprendre les compromis

La sélection de ces caractéristiques implique de trouver un équilibre entre le coût, les exigences du processus et la complexité opérationnelle.

Coût par rapport à la pureté

Un four doté d'une coque entièrement soudée, d'une commande de gaz en boucle fermée et de capteurs d'O₂/point de rosée intégrés offre le plus haut niveau de pureté et de contrôle. Cependant, cela représente un coût initial important. Un système plus simple avec une purge de gaz constante est moins cher à l'achat mais aura des coûts de consommation de gaz à long terme beaucoup plus élevés et une moindre certitude du processus.

Spécificité du processus

La rigueur de vos exigences dicte les caractéristiques nécessaires. Un processus de recuit brillant de base peut n'exiger qu'une chambre bien scellée et une purge d'azote fiable. Le frittage de céramiques de qualité médicale avancées, cependant, exigera probablement une surveillance active de l'oxygène en PPM et un contrôle strict du point de rosée pour éviter toute impureté.

Maintenance et consommables

Les systèmes avancés nécessitent plus d'entretien. Les capteurs d'oxygène nécessitent un calibrage ou un remplacement périodique, les joints de porte s'usent et le gaz inerte est une dépense opérationnelle continue. Ces coûts à long terme doivent être pris en compte dans la décision d'achat initiale.

Faire le bon choix pour votre processus

Votre décision doit être guidée par la sensibilité de votre matériau et la pureté requise du produit final.

- Si votre objectif principal est une pureté maximale pour les matériaux sensibles (par exemple, aérospatiale, médical) : Privilégiez un système entièrement soudé en boucle fermée avec des capteurs d'oxygène et de point de rosée intégrés pour un contrôle vérifiable.

- Si votre objectif principal est une production à haut volume avec une qualité constante (par exemple, recuit brillant) : Concentrez-vous sur un système de gestion des gaz fiable et efficace et des joints de porte robustes et peu fuites pour contrôler les coûts de consommation de gaz.

- Si votre objectif principal est la R&D polyvalente ou le traitement thermique : Une chambre bien scellée avec un contrôle de température précis et un débit de gaz manuel peut suffire, mais l'ajout d'un capteur d'oxygène est toujours fortement recommandé.

En fin de compte, le meilleur four est celui qui offre un contrôle vérifiable et reproductible sur les variables atmosphériques spécifiques qui menacent votre processus.

Tableau récapitulatif :

| Catégorie de caractéristique | Composants clés | Objectif |

|---|---|---|

| Isolation de la chambre | Coque intérieure soudée, joints de porte robustes | Empêcher l'infiltration d'oxygène et d'humidité |

| Gestion des gaz | Contrôle de flux en boucle fermée, système d'échappement | Maintenir l'atmosphère inerte efficacement |

| Contrôle de la température | Contrôleurs PID, refroidissement contrôlé | Assurer des profils thermiques précis |

| Systèmes de surveillance | Capteurs d'oxygène, capteurs de point de rosée | Vérifier la pureté de l'atmosphère en temps réel |

Prêt à améliorer les capacités de votre laboratoire avec un four à atmosphère inerte personnalisé ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions haute température avancées, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre personnalisation approfondie garantit un ajustement précis à vos besoins expérimentaux uniques, améliorant la pureté, l'efficacité et la répétabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre processus !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure