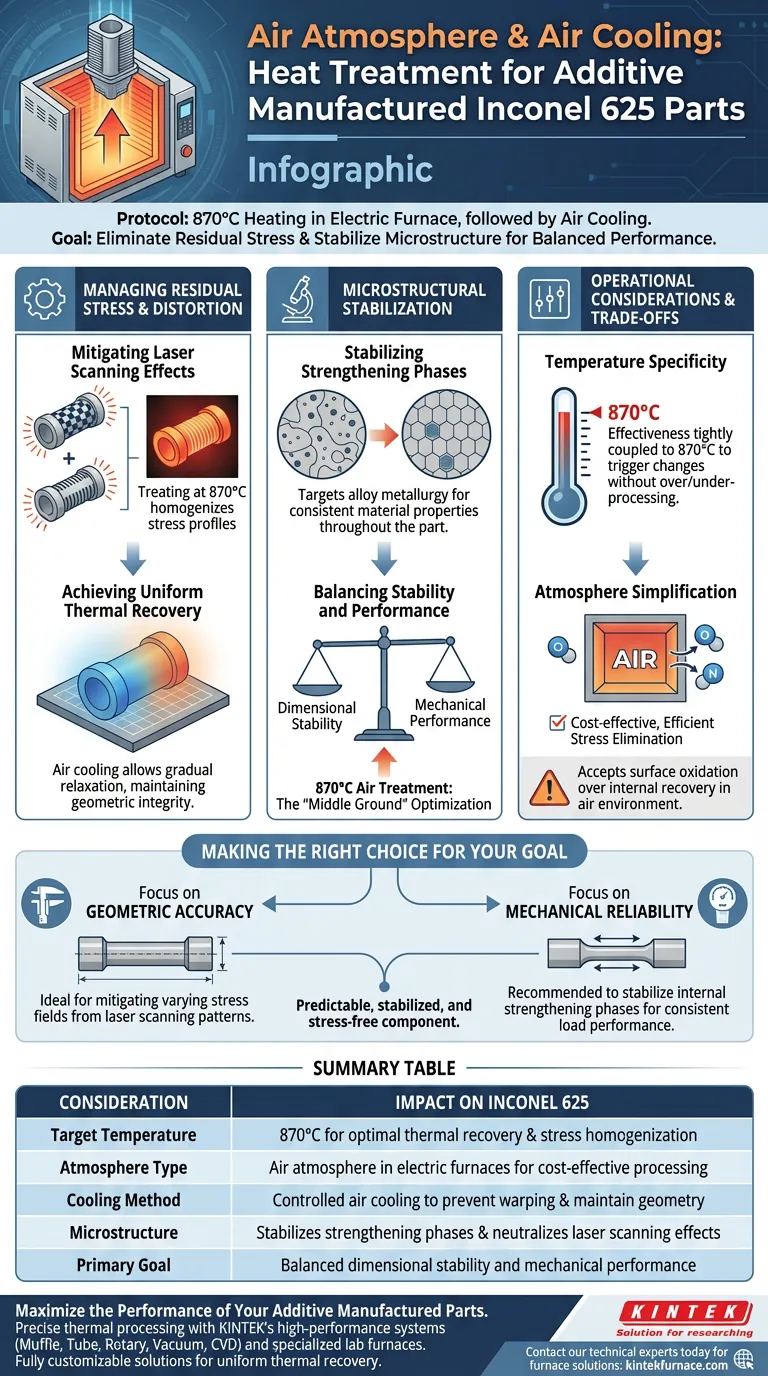

La sélection d'une atmosphère d'air et d'un refroidissement à l'air pour les pièces en Inconel 625 fabriquées par fabrication additive repose sur un protocole spécifique de chauffage à 870°C dans un four électrique. Cette approche est principalement utilisée pour éliminer les contraintes résiduelles et stabiliser la microstructure interne de l'alliage, offrant un équilibre pratique entre la stabilité dimensionnelle et les performances mécaniques.

La valeur fondamentale de cette méthode réside dans sa capacité à fournir une récupération thermique uniforme. Elle neutralise efficacement les champs de contraintes variables causés par différentes stratégies de balayage laser, garantissant des propriétés matérielles cohérentes, quel que soit le motif d'impression.

Gestion des contraintes résiduelles et de la déformation

Atténuation des effets du balayage laser

La fabrication additive introduit des champs de contraintes complexes dans les pièces en fonction du mouvement du laser. Différentes stratégies, telles que les motifs en damier ou en bandes, créent des profils de contraintes résiduelles variables.

Le traitement de la pièce à 870°C sert à homogénéiser ces différences. Le processus atténue les signatures de contraintes spécifiques laissées par la stratégie d'impression, réinitialisant l'état interne du matériau.

Obtention d'une récupération thermique uniforme

La combinaison du chauffage et du refroidissement à l'air ultérieur fournit un effet de récupération thermique uniforme. Cette uniformité est essentielle pour éviter le gauchissement ou la déformation après le retrait de la pièce de la plaque de construction.

En permettant à la pièce de refroidir à l'air, le matériau se détend progressivement. Cela permet de maintenir l'intégrité géométrique du composant tout en relâchant la tension interne accumulée pendant le chauffage et le refroidissement rapides du processus d'impression.

Stabilisation microstructurale

Stabilisation des phases de renforcement

Au-delà de la simple relaxation des contraintes, ce cycle thermique spécifique cible la métallurgie de l'alliage. Le traitement stabilise les phases de renforcement internes de l'Inconel 625.

Cette stabilisation est essentielle pour des performances fiables. Elle garantit que la microstructure du matériau est cohérente dans toute la pièce, plutôt que de varier en fonction des vitesses de refroidissement locales expérimentées pendant l'impression.

Équilibrer stabilité et performance

L'objectif ultime de ce protocole est l'équilibre. Il est conçu pour équilibrer la stabilité dimensionnelle avec les performances mécaniques.

Vous ne sacrifiez pas la forme de la pièce pour gagner en résistance, ni la résistance pour maintenir la pièce droite. Le traitement à l'air à 870°C permet une optimisation "intermédiaire" adaptée aux composants fonctionnels.

Considérations opérationnelles et compromis

Spécificité de la température

L'efficacité de cette méthode est étroitement liée au point de consigne de 870°C. Cette température est spécifiquement choisie pour déclencher les changements microstructuraux nécessaires sans surchauffer ni sous-traiter le matériau.

Simplification de l'atmosphère

L'utilisation d'une atmosphère d'air dans un four électrique standard simplifie les exigences opérationnelles par rapport aux traitements sous vide ou sous gaz inerte. Cependant, cela implique que l'interaction de la chimie de surface avec l'air à cette température est acceptable pour l'application.

Le principal compromis ici est l'acceptation d'un environnement d'air pour obtenir une élimination des contraintes rentable et efficace. Le processus privilégie la récupération structurelle interne par rapport aux préoccupations d'oxydation de surface généralement associées aux environnements non sous vide.

Faire le bon choix pour votre objectif

Pour déterminer si ce protocole de traitement thermique correspond à vos objectifs de fabrication, tenez compte de vos exigences spécifiques en matière de gestion des contraintes et de cohérence mécanique.

- Si votre objectif principal est la précision géométrique : Cette méthode est idéale car elle atténue les champs de contraintes variables des motifs de balayage laser (comme le damier ou les bandes) pour assurer la stabilité dimensionnelle.

- Si votre objectif principal est la fiabilité mécanique : Cette approche est recommandée pour stabiliser les phases de renforcement internes, garantissant que l'alliage fonctionne de manière cohérente sous charge.

En respectant le protocole d'atmosphère d'air à 870°C et de refroidissement à l'air, vous assurez un composant prévisible, stabilisé et sans contrainte, prêt à l'emploi.

Tableau récapitulatif :

| Considération | Impact sur l'Inconel 625 |

|---|---|

| Température cible | 870°C pour une récupération thermique et une homogénéisation des contraintes optimales |

| Type d'atmosphère | Atmosphère d'air dans des fours électriques pour un traitement rentable |

| Méthode de refroidissement | Refroidissement à l'air contrôlé pour éviter le gauchissement et maintenir la géométrie |

| Microstructure | Stabilise les phases de renforcement et neutralise les effets du balayage laser |

| Objectif principal | Équilibre entre stabilité dimensionnelle et performances mécaniques |

Maximisez les performances de vos pièces fabriquées par fabrication additive

Un traitement thermique précis est la clé pour libérer tout le potentiel de l'Inconel 625. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que d'autres fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Que vous atténuiez les contraintes résiduelles de motifs laser complexes ou que vous stabilisiez les microstructures d'alliage, notre équipement garantit la récupération thermique uniforme dont vos composants fonctionnels ont besoin.

Prêt à améliorer la précision de votre traitement thermique ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire ou votre ligne de production.

Guide Visuel

Références

- Alexandru Paraschiv, Mihai Vlăduț. Assessment of Residual Stresses in Laser Powder Bed Fusion Manufactured IN 625. DOI: 10.3390/ma17020413

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Pourquoi utiliser un contrôle d'atmosphère à l'azote dans la réduction de la chromite ? Assurer l'intégrité du processus et prévenir l'oxydation

- Quel rôle joue un four à atmosphère inerte à haute température dans la carbonisation ? Optimisez votre rendement en carbone

- Comment le four à atmosphère de recuit de type boîte est-il utilisé dans la recherche sur les matériaux métalliques ? Découvrez le traitement thermique de précision

- Quels matériaux sont utilisés pour la structure du four de recuit sous atmosphère de type boîte ? Découvrez des solutions durables et à haute température

- À quel processus un four à moufle est-il utile ? Traitement thermique maître avec contrôle atmosphérique absolu

- Quel type de pompes est utilisé dans les fours à atmosphère sous vide partiel ? Les pompes à palettes rotatives pour un traitement thermique efficace

- Pourquoi est-il nécessaire de procéder à un recuit sous atmosphère d'air après le frittage des céramiques composites Y2O3-YAM ?

- Quelles sont les principales applications industrielles des fours à atmosphère ? Essentiel pour le traitement des matériaux à haute température