À la base, un four à cornue est défini par sa chambre intérieure scellée, appelée cornue. Ce composant essentiel isole le matériau en cours de traitement des éléments chauffants du four et de l'air extérieur, permettant un contrôle absolu de l'atmosphère interne. Les principales caractéristiques découlant de cette conception sont une régulation précise de la température, une faible consommation de gaz spécialisés et la flexibilité de modifier les conditions atmosphériques au cours d'un même cycle de processus.

La véritable valeur d'un four à cornue ne réside pas seulement dans le chauffage d'un matériau, mais dans la création d'un environnement chimiquement pur et hautement contrôlé. Cette séparation est la clé pour prévenir la contamination et débloquer des traitements de matériaux avancés qui sont impossibles dans un four standard à ciel ouvert.

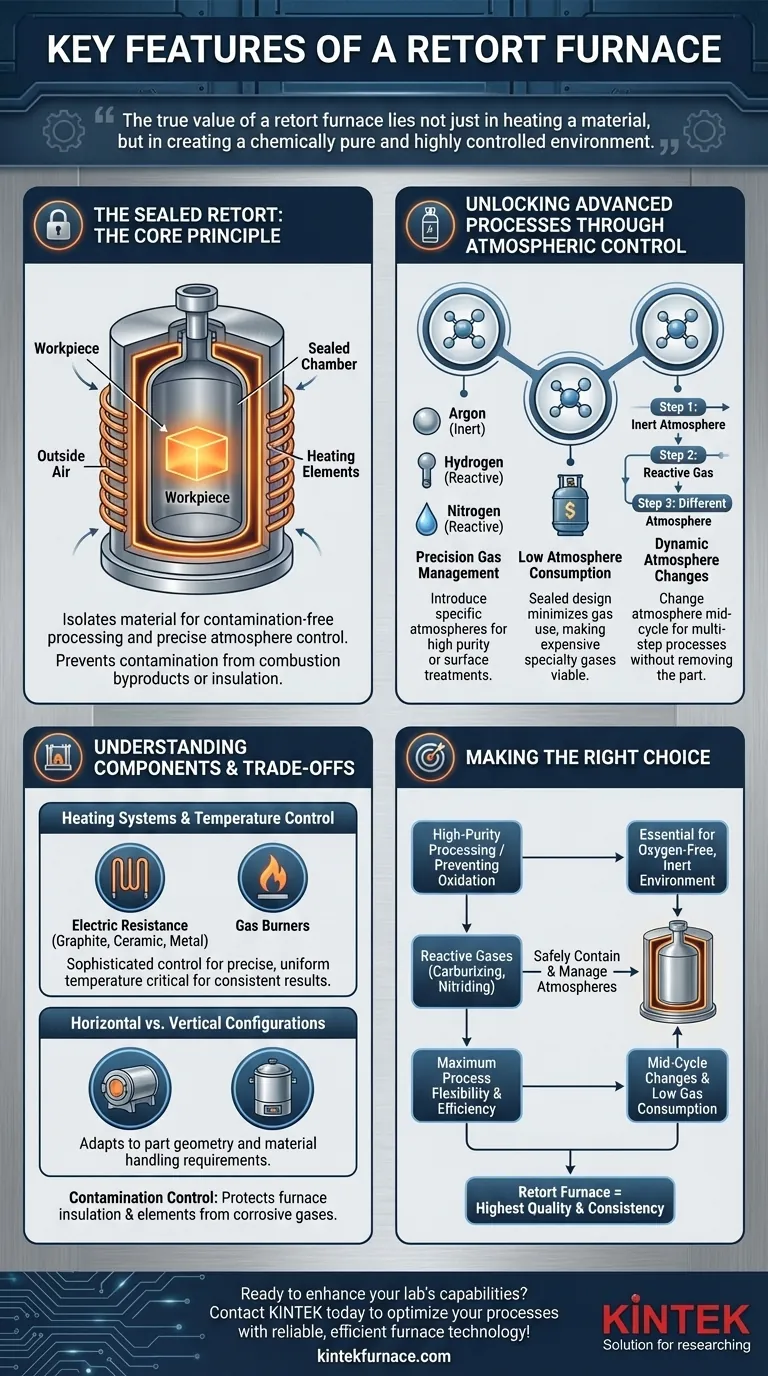

Le principe fondamental : la cornue scellée

Les capacités d'un four à cornue reposent sur la base de sa cuve centrale scellée. Comprendre ce composant est la première étape pour comprendre le but du four.

Qu'est-ce qu'une cornue ?

Une cornue est un récipient, souvent cylindrique et fabriqué à partir d'alliages métalliques ou de céramiques résistants aux hautes températures, qui contient la pièce à travailler. Ce récipient est scellé et placé à l'intérieur du corps principal du four, qui contient le système de chauffage.

Pourquoi la séparation est-elle critique ?

Cette conception sépare physiquement le produit de la source de chaleur. Cela empêche la contamination par les sous-produits de la combustion (dans un four à gaz) ou par l'isolation du four. Plus important encore, cela permet l'élimination complète de l'oxygène et l'introduction d'une atmosphère spécifique et contrôlée.

Débloquer des processus avancés grâce au contrôle atmosphérique

La cornue scellée permet une gestion précise de l'environnement interne du four. C'est de là que le four à cornue tire sa principale valeur industrielle.

Gestion précise des gaz

Étant donné que la cornue est un système fermé, les opérateurs peuvent introduire des atmosphères spécifiques requises pour les processus avancés. Il peut s'agir d'un gaz inerte comme l'argon pour prévenir l'oxydation, ou d'un gaz réactif comme l'hydrogène ou l'azote pour des processus tels que la nitruration et la cémentation.

Faible consommation d'atmosphère

Une cornue scellée a un très faible taux de fuite. Cela signifie qu'une fois l'atmosphère souhaitée établie, très peu de gaz est nécessaire pour la maintenir. Cela rend l'utilisation de gaz spéciaux coûteux économiquement viable.

Changements dynamiques d'atmosphère

L'une des caractéristiques les plus puissantes est la capacité de changer l'atmosphère pendant un seul cycle de cuisson. Une pièce peut être chauffée dans une atmosphère inerte, puis exposée à un gaz de cémentation, et enfin maintenue à température dans une atmosphère différente — le tout sans être retirée du four.

Comprendre les compromis et les composants essentiels

Bien que puissant, un four à cornue est un équipement spécialisé avec des composants et des considérations spécifiques.

Systèmes de chauffage et contrôle de la température

Les fours à cornue peuvent être chauffés par des éléments de résistance électrique (graphite, céramique ou métal) ou par des brûleurs à gaz. Quelle que soit la source, ils sont équipés de systèmes de contrôle sophistiqués pour assurer une température précise et uniforme, ce qui est essentiel pour des résultats constants.

Configurations horizontales ou verticales

Le four peut être construit en orientation horizontale (chargement frontal) ou verticale (chargement par le haut). Le choix dépend de l'application spécifique, de la géométrie des pièces et des exigences de manipulation des matériaux de l'installation.

Potentiel de contrôle de la contamination

La conception scellée protège non seulement la pièce à travailler, mais aussi le four lui-même. Les gaz corrosifs utilisés dans certains processus sont contenus à l'intérieur de la cornue, protégeant l'isolation et les éléments chauffants du four de la dégradation.

Faire le bon choix pour votre application

Le choix d'un four nécessite d'aligner ses capacités avec vos objectifs de traitement.

- Si votre objectif principal est le traitement de haute pureté ou la prévention de l'oxydation : Un four à cornue est essentiel pour créer l'environnement inerte et sans oxygène requis pour les matériaux sensibles.

- Si votre processus implique des gaz réactifs comme la cémentation ou la nitruration : La capacité de la cornue à contenir en toute sécurité et à gérer précisément ces atmosphères est non négociable pour obtenir les propriétés de surface souhaitées.

- Si vous avez besoin d'une flexibilité et d'une efficacité maximales des processus : La capacité à modifier les atmosphères en cours de cycle et la faible consommation de gaz font du four à cornue un outil unique, puissant et économique.

En fin de compte, le choix d'un four à cornue est une décision de prioriser un contrôle atmosphérique précis pour atteindre la plus haute qualité et cohérence de votre produit final.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Cornue scellée | Isole le matériau pour un traitement sans contamination et un contrôle précis de l'atmosphère. |

| Régulation précise de la température | Assure un chauffage uniforme avec des systèmes de contrôle avancés pour des résultats constants. |

| Faible consommation de gaz | Minimise l'utilisation de gaz coûteux grâce à la conception scellée, améliorant la rentabilité. |

| Changements dynamiques d'atmosphère | Permet de changer d'atmosphère en cours de cycle pour des processus flexibles et multi-étapes. |

| Configurations horizontale/verticale | S'adapte à la géométrie des pièces et aux besoins de manipulation pour diverses configurations industrielles. |

Prêt à améliorer les capacités de votre laboratoire avec des fours à cornue avancés ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions haute température telles que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus avec une technologie de four fiable et efficace !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux