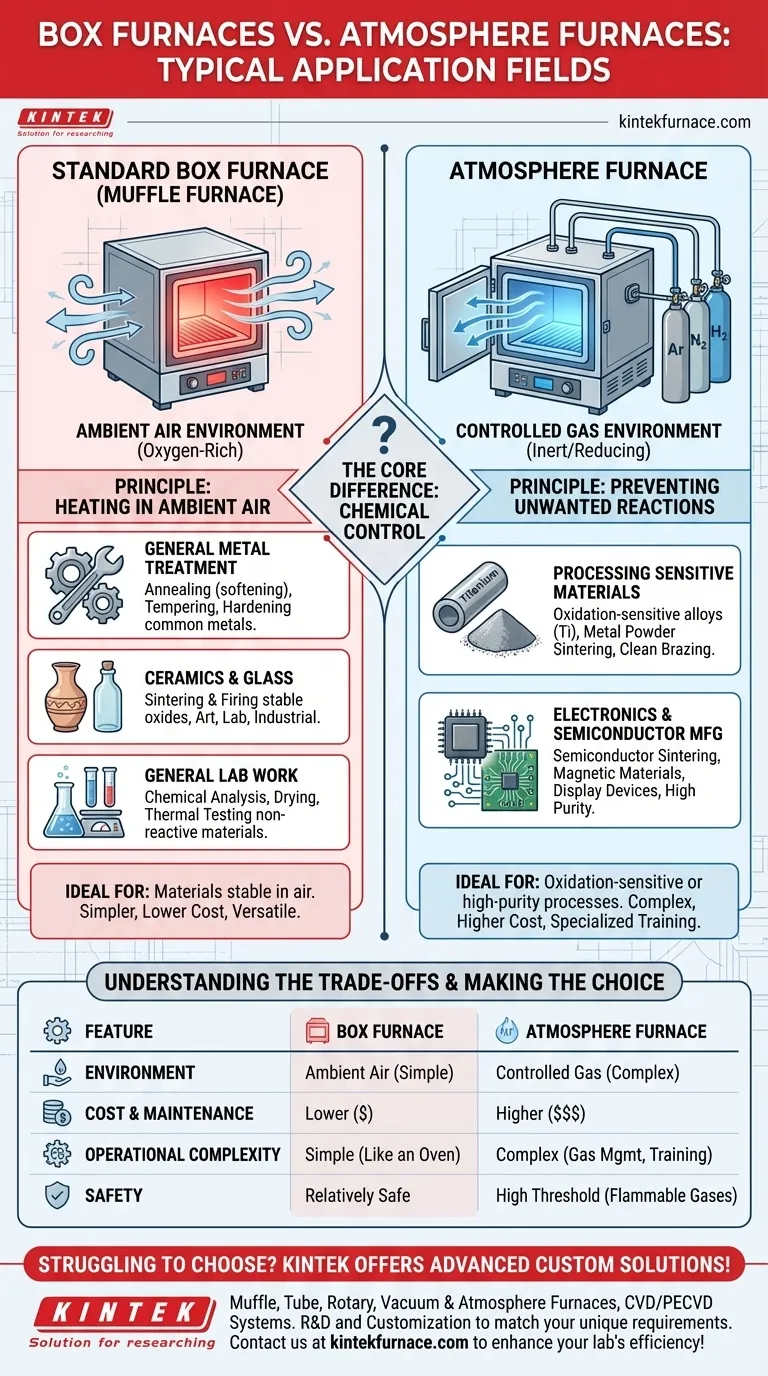

En substance, les fours à sole sont des bêtes de somme polyvalentes pour chauffer des matériaux à l'air, tandis que les fours à atmosphère contrôlée sont des outils spécialisés pour les processus qui nécessitent un environnement gazeux contrôlé. Les fours à sole sont la solution privilégiée pour les tâches de base telles que le recuit des métaux courants, le frittage des céramiques stables ou les essais généraux d'échantillons en laboratoire. Les fours à atmosphère contrôlée, cependant, sont indispensables pour les applications sensibles telles que le traitement des alliages de titane, la fabrication de composants semi-conducteurs ou la métallurgie des poudres avancée, où l'exposition à l'oxygène ruinerait le produit final.

Le choix entre un four à sole et un four à atmosphère contrôlée ne concerne pas la température, mais le contrôle chimique. La question critique à laquelle vous devez répondre est la suivante : votre matériau réagira-t-il négativement avec l'air ambiant à haute température ? Si la réponse est oui, vous avez besoin de l'environnement protecteur et contrôlé d'un four à atmosphère contrôlée.

Quand utiliser un four à sole standard

Le four à sole, également appelé four à moufle, est le type de four le plus courant pour une bonne raison. Il est simple, fiable et efficace pour tout processus où le matériau est stable lorsqu'il est chauffé à l'air normal.

Le principe : Chauffage à l'air ambiant

Un four à sole fonctionne en chauffant simplement sa chambre. L'environnement intérieur est le même que l'air extérieur, composé principalement d'azote et d'oxygène.

Cela en fait le choix par défaut lorsqu'il n'y a aucun risque d'oxydation indésirable ou d'autres réactions chimiques avec l'air.

Applications courantes : Traitement général des métaux

Pour de nombreux métaux courants, un four à sole est parfaitement suffisant pour les processus de traitement thermique.

Ceux-ci comprennent le recuit pour adoucir les métaux et soulager les contraintes internes, le revenu pour améliorer la ténacité après durcissement, et le durcissement pour augmenter la résistance des pièces en acier.

Applications courantes : Céramique et verre

La production de nombreux matériaux céramiques et vitreux implique une cuisson à haute température pour obtenir la densification et la résistance. Puisque ces matériaux sont souvent des oxydes eux-mêmes, les chauffer dans un environnement riche en oxygène ne pose pas de problème. Cela rend les fours à sole idéaux pour le frittage de céramique et la cuisson du verre dans les laboratoires, les ateliers d'art et les environnements industriels.

Applications courantes : Travaux généraux de laboratoire

Les fours à sole sont des éléments fixes dans les laboratoires de recherche et de contrôle qualité. Leur simplicité et leur polyvalence les rendent parfaits pour les tâches de routine.

Cela comprend l'analyse chimique, le séchage d'échantillons ou la réalisation d'essais thermiques de base sur une grande variété de matériaux non réactifs.

Pourquoi un four à atmosphère contrôlée est essentiel

Un four à atmosphère contrôlée offre un contrôle total sur l'environnement gazeux à l'intérieur de la chambre de chauffage. Cette capacité n'est pas un luxe ; pour de nombreux processus avancés, c'est une exigence absolue.

Le principe : Prévenir les réactions indésirables

Pensez à l'environnement du four comme à l'emballage alimentaire. Certains articles sont bons sur une étagère ouverte (un four à sole), mais les articles sensibles nécessitent un scellage sous vide ou un balayage à l'azote pour éviter la détérioration (un four à atmosphère contrôlée).

En remplaçant l'air par un gaz spécifique (comme l'argon, l'azote ou l'hydrogène), un four à atmosphère contrôlée prévient l'oxydation, élimine les contaminants, et peut même créer un environnement chimiquement réactif pour faciliter le processus.

Application clé : Traitement des matériaux sensibles

De nombreux métaux et alliages haute performance sont très réactifs avec l'oxygène à haute température, formant une couche d'oxyde fragile qui dégrade leurs propriétés.

Un four à atmosphère contrôlée est nécessaire pour traiter les métaux sensibles à l'oxydation comme les alliages de titane, le frittage de poudres métalliques sans qu'elles ne rouillent, et le brasage de composants où une surface propre et sans oxyde est essentielle pour une liaison solide.

Application clé : Fabrication de composants électroniques et semi-conducteurs

La fabrication de composants électroniques exige une pureté extrême. Même une couche microscopique d'oxydation peut entraîner la défaillance d'un appareil.

Les fours à atmosphère contrôlée sont utilisés pour le frittage de composants semi-conducteurs, la préparation de matériaux magnétiques, et la fabrication de dispositifs d'affichage dans un environnement inerte ou réducteur pour assurer une intégrité matérielle parfaite.

Comprendre les compromis

Choisir le bon four implique d'équilibrer les exigences du processus par rapport aux réalités opérationnelles. La capacité ajoutée d'un four à atmosphère contrôlée s'accompagne de compromis importants.

Simplicité opérationnelle contre complexité

Un four à sole est souvent aussi simple à utiliser qu'un four de cuisine. En revanche, un four à atmosphère contrôlée est un système complexe qui nécessite de gérer les approvisionnements en gaz, les débits et les verrouillages de sécurité.

L'utilisation d'un four à atmosphère contrôlée nécessite une formation spécialisée pour gérer correctement les paramètres du processus et les protocoles de sécurité associés.

Coût et maintenance

Les fours à sole ont un prix d'achat initial plus bas et sont généralement moins chers à entretenir en raison de leur construction plus simple.

Les fours à atmosphère contrôlée ont des coûts initiaux plus élevés et des dépenses d'exploitation continues, y compris la consommation continue de gaz de traitement et la maintenance des systèmes de distribution et de surveillance des gaz.

Considérations de sécurité

Bien que tout équipement à haute température nécessite de la prudence, les fours à sole sont relativement sûrs.

Les fours à atmosphère contrôlée utilisent souvent des gaz inflammables ou explosifs comme l'hydrogène, ce qui nécessite un seuil de sécurité beaucoup plus élevé. Cela comprend une surveillance obligatoire des gaz, des dispositifs antidéflagrants et un environnement de fonctionnement strictement contrôlé.

Faire le bon choix pour votre processus

Votre décision finale doit être guidée par les exigences chimiques et physiques spécifiques de votre matériau et de votre processus.

- Si votre objectif principal est le traitement thermique polyvalent ou les essais en laboratoire : Un four à sole standard offre la meilleure combinaison de simplicité, de polyvalence et de rentabilité pour les matériaux stables à l'air.

- Si votre objectif principal est de prévenir l'oxydation ou les réactions de surface : Un four à atmosphère contrôlée est non négociable pour protéger les matériaux sensibles tels que le titane, les alliages de cuivre ou les poudres métalliques fines.

- Si votre objectif principal est l'électronique de précision ou la recherche sur les matériaux avancés : L'environnement ultra-propre et contrôlé d'un four à atmosphère contrôlée est nécessaire pour atteindre la pureté et les performances matérielles requises.

En fin de compte, le choix du bon four dépend de la compréhension des besoins chimiques de votre matériau à température.

Tableau récapitulatif :

| Caractéristique | Four à sole | Four à atmosphère contrôlée |

|---|---|---|

| Environnement | Air ambiant (riche en oxygène) | Gaz contrôlé (ex. argon, azote) |

| Applications clés | Recuit des métaux, frittage des céramiques, essais en laboratoire | Traitement des alliages de titane, fabrication de semi-conducteurs, métallurgie des poudres |

| Coût et complexité | Coût inférieur, fonctionnement plus simple | Coût supérieur, nécessite une gestion des gaz et une formation |

| Idéal pour | Matériaux stables à l'air | Processus sensibles à l'oxydation ou nécessitant une haute pureté |

Vous avez du mal à choisir le bon four pour les besoins uniques de votre laboratoire ? KINTEK se spécialise dans les solutions avancées à haute température, proposant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Grâce à notre R&D solide et à nos capacités de personnalisation approfondies, nous pouvons adapter l'équipement pour répondre précisément à vos exigences expérimentales, que ce soit pour le traitement thermique général ou le traitement de matériaux sensibles. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir d'excellents résultats !

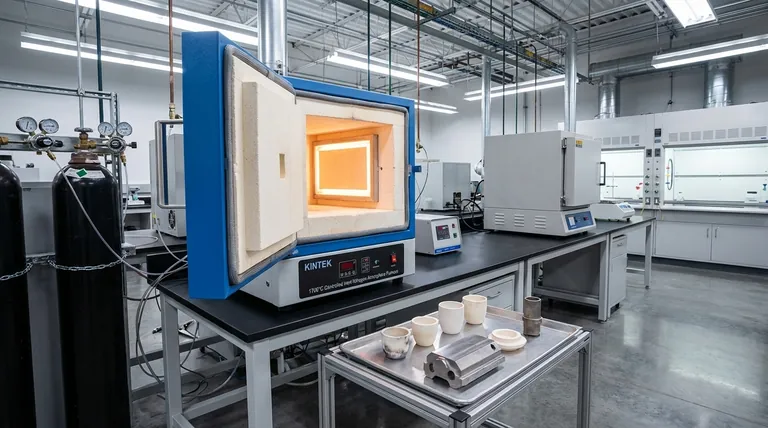

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance