Un four à atmosphère tubulaire préserve l'intégrité du carbone dur poreux dopé à l'oxygène en isolant le précurseur de biomasse dans un environnement strictement inerte, généralement de l'argon ou de l'azote, tout en appliquant une énergie thermique précise. Cette isolation empêche le matériau de brûler en cendres, lui permettant de subir une pyrolyse contrôlée où les composants volatils sont éliminés et le squelette carboné est réorganisé avec succès pour des applications de stockage d'énergie.

La fonction principale de cet équipement est de découpler les hautes températures de la combustion. En maintenant une atmosphère sans oxygène, le four force le matériau à se décomposer intérieurement plutôt qu'à réagir avec l'air, assurant la préservation de la structure carbonée et la rétention de la capacité spécifique nécessaire aux batteries aux ions potassium.

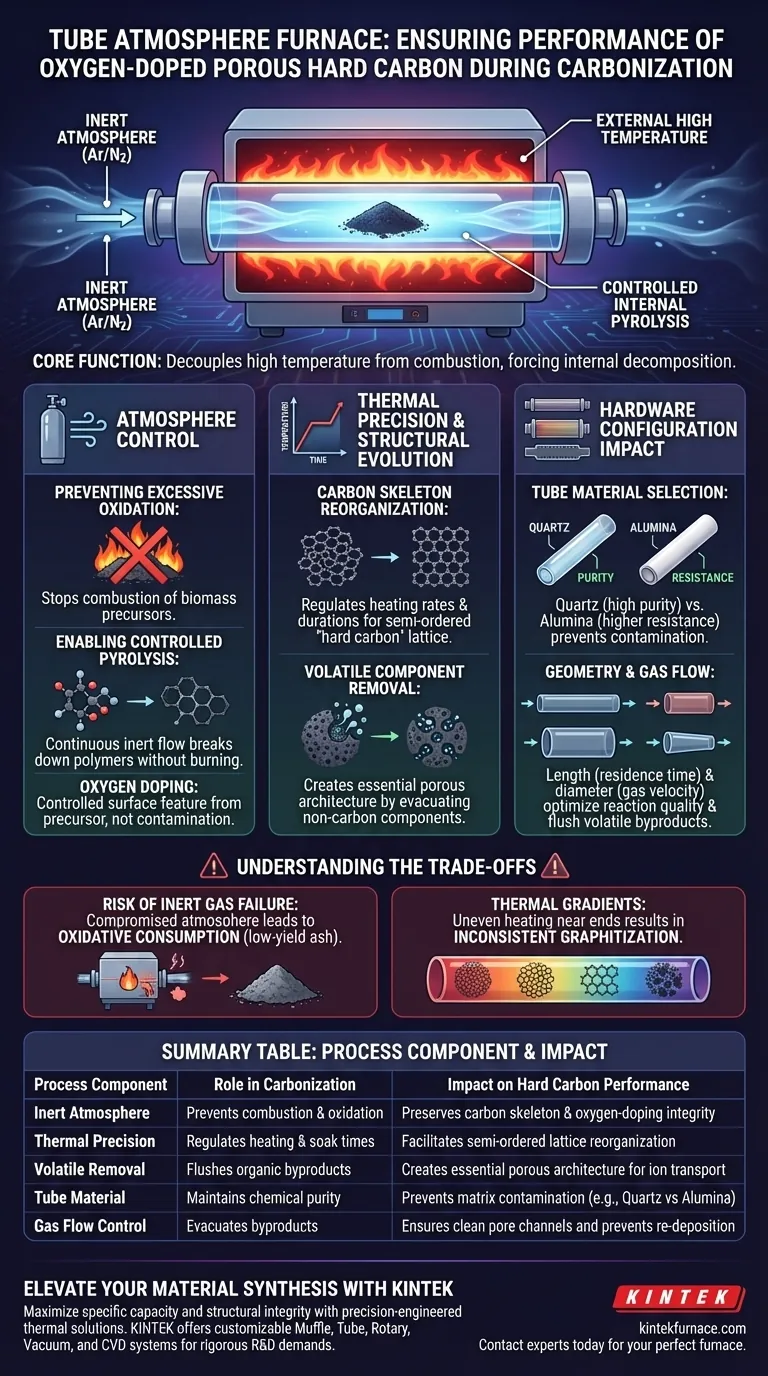

Le rôle du contrôle de l'atmosphère

Prévention de l'oxydation excessive

La principale menace pour la carbonisation est l'oxydation incontrôlée. Sans atmosphère inerte stricte, les précurseurs de biomasse exposés à des températures élevées se consumeraient simplement.

Permettre une pyrolyse contrôlée

Le four utilise un flux continu de gaz inerte (argon ou azote) pour faciliter la pyrolyse. Ce processus décompose les polymères organiques complexes en molécules plus simples sans brûler le squelette carboné.

Cet environnement garantit que le dopage à l'oxygène reste une caractéristique de surface contrôlée dérivée du précurseur (comme l'écorce pré-oxydée), plutôt que le résultat d'une contamination environnementale incontrôlée.

Précision thermique et évolution structurelle

Réorganisation du squelette carboné

Le four permet une régulation précise des vitesses de chauffage et des durées de température constante. Ce contrôle est essentiel pour transformer la structure désordonnée de la biomasse brute en un réseau semi-ordonné de "carbone dur".

Pendant cette phase, les couches de carbone se réalignent. Cette réorganisation crée la microstructure distincte nécessaire pour accueillir efficacement les ions (comme le potassium), conduisant à une capacité spécifique élevée.

Élimination des composants volatils

À mesure que la température augmente, le four assure l'élimination efficace des composants volatils non carbonés. Cela crée l'architecture poreuse nécessaire au sein du matériau.

L'évacuation de ces volatils génère les micropores et les canaux qui définissent la surface du matériau. Cette porosité est essentielle pour la pénétration de l'électrolyte et d'excellentes performances à haute vitesse dans les batteries.

L'impact de la configuration matérielle

Sélection du matériau du tube

Le choix du tube du four lui-même agit comme une protection pour la pureté du processus. Les tubes en quartz sont souvent sélectionnés pour ces processus afin d'assurer une grande pureté et d'éviter la contamination de la matrice carbonée.

Pour les processus nécessitant une résistance chimique ou une stabilité thermique plus élevées, des tubes en alumine peuvent être utilisés. Cela garantit que le tube ne se dégrade pas et ne libère pas d'impuretés dans le carbone pendant le maintien à haute température.

Géométrie et flux de gaz

Les dimensions du tube influencent la qualité de la réaction. Une plus grande longueur de tube peut augmenter le temps de séjour du gaz, garantissant que le carbone est entièrement enveloppé dans l'atmosphère protectrice tout au long de la réaction.

Inversement, le diamètre affecte la vitesse du gaz. Un dimensionnement correct garantit que les sous-produits volatils sont évacués efficacement, les empêchant de se redéposer sur la surface du carbone et de colmater les pores nouvellement formés.

Comprendre les compromis

Le risque de défaillance du gaz inerte

Si l'atmosphère inerte est compromise – en raison de fuites ou de débits insuffisants – le "carbone dur" subira une consommation oxydative. Au lieu d'une anode poreuse conductrice, vous pourriez vous retrouver avec des cendres à faible rendement ou un matériau dont l'intégrité structurelle est dégradée.

Gradients thermiques

Bien que les fours tubulaires offrent un contrôle précis, ils peuvent souffrir de gradients thermiques près des extrémités du tube. Si l'échantillon n'est pas positionné dans la zone de température uniforme (généralement le centre), la carbonisation sera inégale.

Ce chauffage inégal entraîne des degrés de graphitisation incohérents sur l'ensemble du lot d'échantillons, ce qui se traduit par des performances de batterie imprévisibles et des métriques de capacité variables.

Faire le bon choix pour votre objectif

Lors de la configuration d'un four à atmosphère tubulaire pour la synthèse du carbone, alignez votre configuration sur vos objectifs électrochimiques spécifiques :

- Si votre objectif principal est de maximiser la capacité spécifique : Privilégiez une stabilité de température précise pour assurer une réorganisation complète du squelette sans détruire la microstructure.

- Si votre objectif principal est la pureté du matériau : Choisissez un tube en quartz et assurez-vous d'une source de gaz inerte de haute pureté (comme l'argon) pour éliminer les contaminants traces.

- Si votre objectif principal est le développement de la structure poreuse : Optimisez le débit de gaz et la longueur du tube pour contrôler la vitesse d'évacuation des composants volatils.

Le succès de la carbonisation ne consiste pas seulement à chauffer un échantillon ; il s'agit de gérer précisément l'exclusion de l'oxygène pour forcer le matériau à se reconstruire de l'intérieur.

Tableau récapitulatif :

| Composant du processus | Rôle dans la carbonisation | Impact sur la performance du carbone dur |

|---|---|---|

| Atmosphère inerte | Prévient la combustion et l'oxydation | Préserve l'intégrité du squelette carboné et du dopage à l'oxygène |

| Précision thermique | Régule le chauffage et les temps de maintien | Facilite la réorganisation du réseau semi-ordonné |

| Élimination des volatils | Évacue les sous-produits organiques | Crée une architecture poreuse essentielle pour le transport d'ions |

| Matériau du tube | Maintient la pureté chimique | Prévient la contamination de la matrice (par exemple, quartz vs alumine) |

| Contrôle du flux de gaz | Évacue les sous-produits | Assure des canaux poreux propres et empêche la redéposition |

Élevez votre synthèse de matériaux avec KINTEK

Maximisez votre capacité spécifique et votre intégrité structurelle avec des solutions thermiques conçues avec précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de muffles, tubulaires, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre aux exigences rigoureuses de la recherche à haute température de votre laboratoire.

Que vous développiez des batteries aux ions potassium de nouvelle génération ou des matériaux poreux avancés, nos fours fournissent la pureté atmosphérique et l'uniformité thermique nécessaires au succès.

Prêt à optimiser votre processus de carbonisation ? Contactez nos experts techniques dès aujourd'hui pour trouver le four idéal pour vos besoins uniques.

Guide Visuel

Références

- Can Li, Qingang Xiong. Bark‐Derived Oxygen‐Doped Porous Hard Carbon Anodes for Potassium‐Ion Batteries. DOI: 10.1002/ente.202402287

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quel est l'objectif principal du contrôle de l'atmosphère lors du traitement thermique ? Assurer des propriétés métallurgiques constantes

- Quel environnement atmosphérique est requis pour le déliantage catalytique MIM ? Atteindre une pureté de 99,999 % pour des pièces métalliques parfaites

- Pourquoi les fours à atmosphère inerte sont-ils importants pour les produits en graphite et en carbone ? Prévenir l'oxydation et garantir des résultats de haute performance

- Pourquoi le recuit de détente est-il essentiel pour les échafaudages en titane SLM ? Assurer la durabilité et la résistance à la fatigue

- Quel est l'objectif de l'inertage dans les fours de traitement thermique ? Prévenir l'oxydation et assurer la sécurité

- Quels sont les inconvénients de l'utilisation d'un four à atmosphère contrôlée ? Gérer les risques de contamination et les opérations complexes

- Objectif de l'azote de haute pureté dans la synthèse de Ni12P5 : assurer une protection inerte et la stabilité des cristaux

- Pourquoi l'argon est-il essentiel dans l'industrie aérospatiale pour le traitement thermique ? Assurer la sécurité et la performance