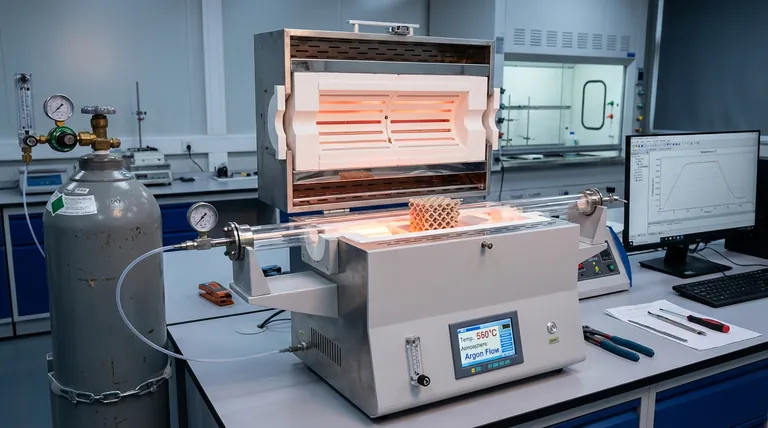

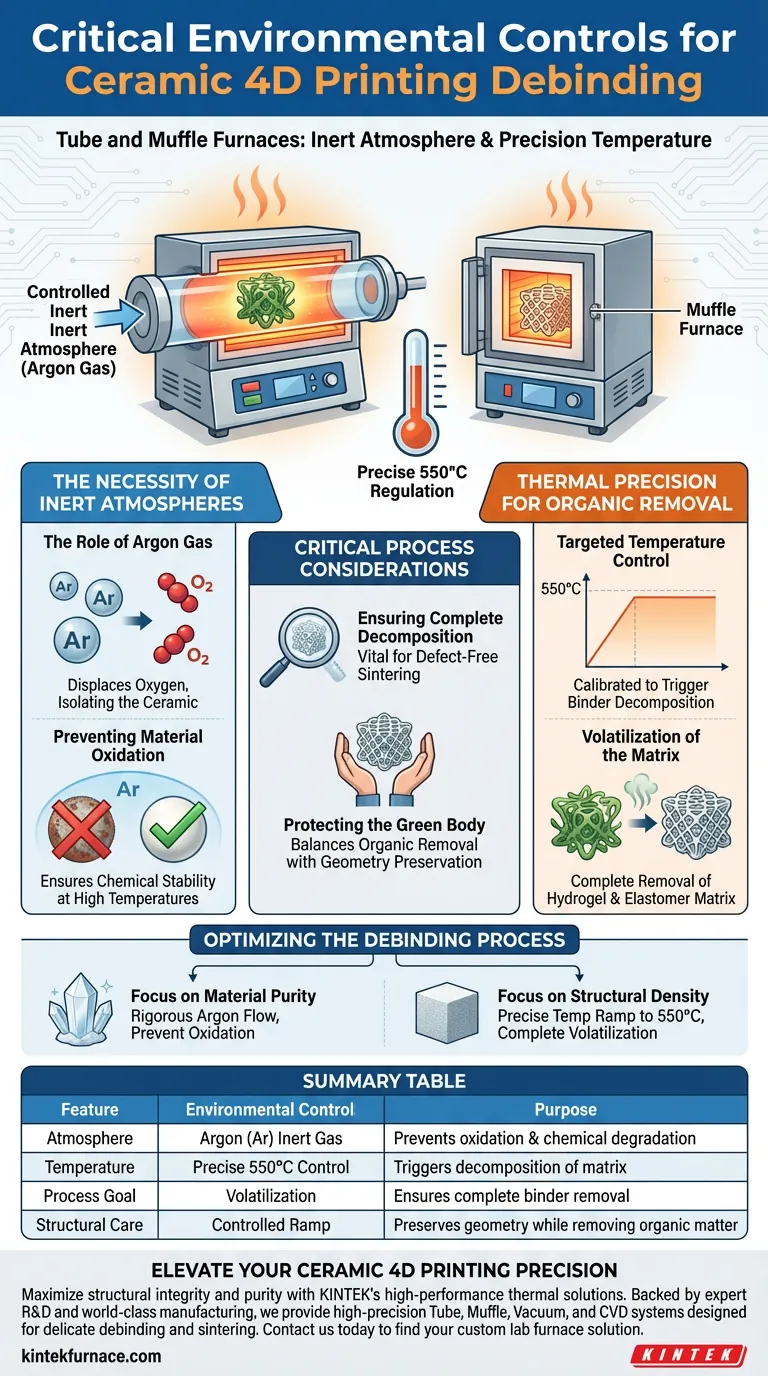

Les fours à tube et à moufle fournissent une atmosphère inerte contrôlée, utilisant spécifiquement de l'argon (Ar), associée à une régulation précise de la température. Pendant l'étape de déliantage de l'impression 4D céramique, cet environnement contrôlé est essentiel pour décomposer les composants organiques – tels que la matrice d'hydrogel et d'élastomère – tout en empêchant strictement l'oxydation du matériau céramique.

Un déliantage réussi nécessite l'élimination des liants sans compromettre la structure céramique. En maintenant un environnement protégé par l'argon à environ 550°C, ces fours garantissent que la matière organique est complètement volatilisée tout en protégeant la céramique de la dégradation chimique.

La nécessité des atmosphères inertes

Le rôle du gaz argon

Ces fours fonctionnent en introduisant une atmosphère contrôlée d'argon (Ar). Ce gaz inerte déplace l'oxygène et d'autres éléments réactifs à l'intérieur de la chambre de chauffage.

Prévention de l'oxydation des matériaux

Les composants céramiques sont vulnérables à l'oxydation lorsqu'ils sont exposés à des températures élevées dans l'air ambiant. Le bouclier d'argon isole efficacement la céramique, garantissant qu'elle reste chimiquement stable pendant le processus de chauffage.

Précision thermique pour l'élimination organique

Contrôle ciblé de la température

Le four facilite une montée en température contrôlée, ciblant spécifiquement environ 550°C. Cette température est calibrée pour déclencher la décomposition des liants organiques utilisés dans le processus d'impression.

Volatilisation de la matrice

L'objectif est l'élimination complète de la matrice d'hydrogel et d'élastomère. L'environnement thermique garantit que ces composants organiques se décomposent et se volatilisent entièrement, laissant une structure céramique propre prête pour la densification.

Considérations critiques sur le processus

Assurer une décomposition complète

Il est essentiel que toute la matière organique soit éliminée avant la phase suivante. Tout liant résiduel restant après cette étape peut causer des défauts pendant la phase finale de frittage et de densification.

Protection du corps vert

La transition d'une pièce imprimée à une pièce frittée est délicate. Les contrôles environnementaux doivent équilibrer l'élimination agressive des matières organiques avec la préservation douce de la géométrie céramique.

Optimisation du processus de déliantage

Pour garantir les meilleurs résultats en impression 4D céramique, alignez les réglages de votre four sur vos objectifs de traitement spécifiques :

- Si votre objectif principal est la pureté du matériau : Maintenez un flux d'argon rigoureux pour empêcher strictement l'oxydation, préservant ainsi l'intégrité chimique des composants céramiques.

- Si votre objectif principal est la densité structurelle : Assurez-vous que la rampe de température jusqu'à 550°C est précise pour garantir la volatilisation complète de la matrice d'hydrogel et d'élastomère avant le début du frittage.

En maîtrisant ces contrôles environnementaux, vous assurez la fidélité structurelle du composant céramique tout au long de la phase critique de déliantage.

Tableau récapitulatif :

| Caractéristique | Contrôle environnemental | Objectif dans le déliantage céramique 4D |

|---|---|---|

| Atmosphère | Gaz inerte d'argon (Ar) | Prévient l'oxydation et la dégradation chimique des céramiques |

| Température | Contrôle précis de 550°C | Déclenche la décomposition de la matrice d'hydrogel et d'élastomère |

| Objectif du processus | Volatilisation | Assure l'élimination complète des liants organiques |

| Soins structurels | Rampe contrôlée | Préserve la géométrie tout en éliminant la matière organique |

Élevez la précision de votre impression 4D céramique

Maximisez l'intégrité structurelle et la pureté de vos matériaux avancés avec les solutions thermiques haute performance de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Tube, Muffle, Vacuum et CVD de haute précision spécialement conçus pour gérer les étapes délicates de déliantage et de frittage de l'impression 4D.

Que vous ayez besoin d'environnements rigoureux protégés par l'argon ou de profils de chauffage personnalisables, KINTEK offre l'expertise thermique nécessaire pour garantir que vos composants céramiques sont exempts de défauts. Contactez-nous dès aujourd'hui pour trouver votre solution de four de laboratoire personnalisée et franchissez la prochaine étape de l'innovation matérielle.

Guide Visuel

Références

- Rong Wang, Qi Ge. Direct 4D printing of ceramics driven by hydrogel dehydration. DOI: 10.1038/s41467-024-45039-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four à atmosphère inerte ? Protéger les matériaux de l'oxydation et de la contamination

- Quelle est l'importance du contrôle de l'atmosphère et de la vitesse de montée en température dans un four de réduction pour les catalyseurs Ni-WOx ?

- Quelles sont les stratégies d'atténuation des risques pour le fonctionnement d'un four à atmosphère contrôlée ? Assurer des processus de laboratoire sûrs et efficaces

- Pourquoi utilise-t-on un four à air avec de la poudre de nitrure de bore pour le cuivre ? Obtenir un traitement thermique sans oxydation

- Quelle est la différence d'atmosphère entre les fours tubulaires et les fours boîtes ? Optimisez votre processus de traitement thermique

- Comment un four de recuit à température contrôlée de précision influence-t-il la taille des grains de l'acier TWIP ?

- Quels sont les principaux composants d'un four à atmosphère contrôlée par programme ? Atteignez la précision dans le traitement thermique

- Pourquoi un contrôle précis de la température à 500 °C est-il nécessaire dans un four de pyrolyse ? Maximiser la récupération des fibres de carbone