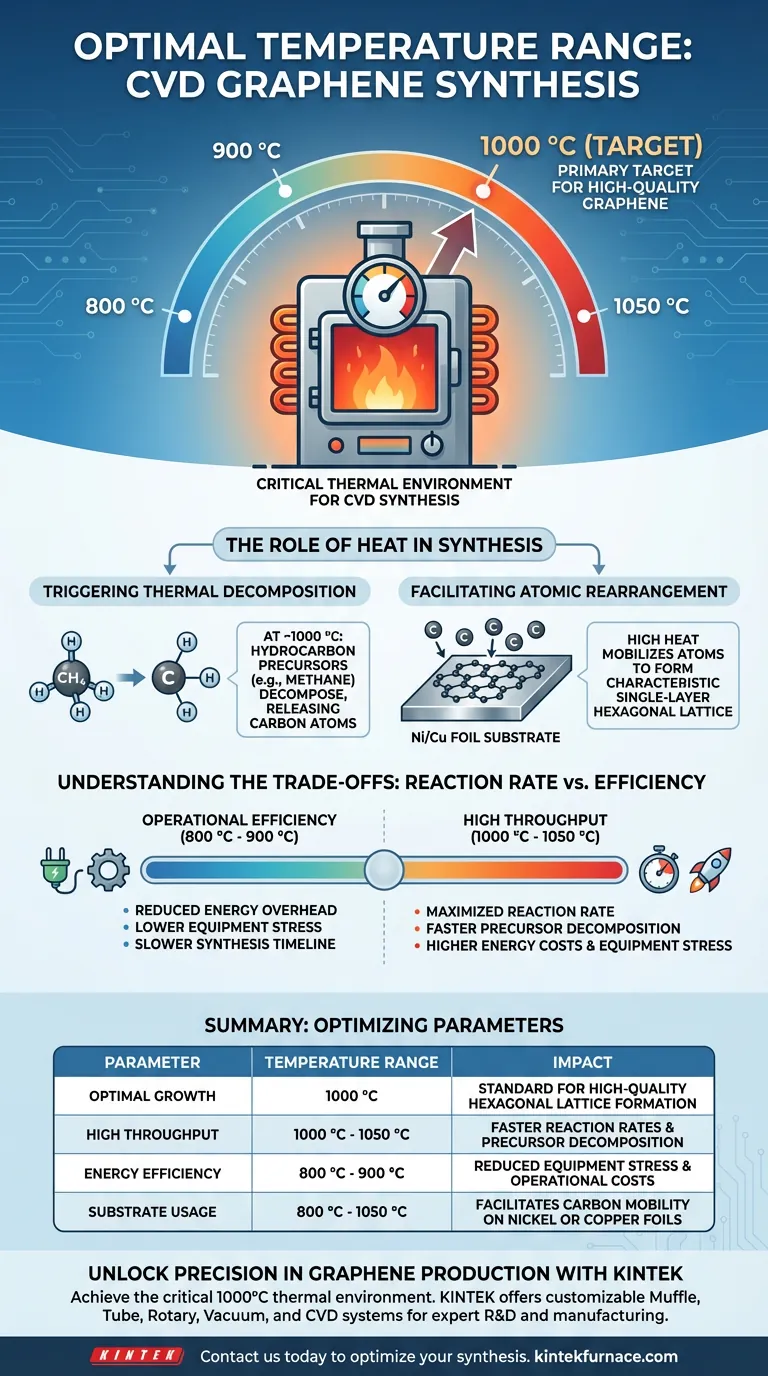

Pour réussir la synthèse du graphène par dépôt chimique en phase vapeur (CVD), les fours industriels à haute température doivent généralement fonctionner dans une plage de 800 °C à 1050 °C, avec une cible principale souvent centrée autour de 1000 °C. Cet environnement thermique précis est nécessaire pour piloter les réactions chimiques nécessaires à la formation de couches de graphène de haute qualité sur des substrats métalliques.

Bien que la fenêtre opérationnelle puisse s'étendre sur plusieurs centaines de degrés, le maintien d'une température proche de 1000 °C est la condition thermodynamique standard requise pour décomposer efficacement les précurseurs d'hydrocarbures et faciliter la formation d'un réseau atomique approprié.

Le rôle essentiel de la chaleur dans la synthèse

Déclenchement de la décomposition thermique

La fonction principale du four est de fournir l'énergie nécessaire pour briser les liaisons chimiques.

Des précurseurs d'hydrocarbures de faible masse, tels que le méthane, sont introduits dans la zone de réaction.

À des températures approchant les 1000 °C, ces précurseurs subissent une décomposition thermique, libérant les atomes de carbone nécessaires à la croissance.

Facilitation du réarrangement atomique

Une fois les atomes de carbone libérés, ils doivent s'organiser en une structure spécifique.

La chaleur élevée permet à ces atomes de se mobiliser et de se réorganiser à la surface des feuilles de métaux de transition, généralement le nickel ou le cuivre.

Ce réarrangement est ce qui crée la structure caractéristique en réseau hexagonal monocouche du graphène de haute qualité.

Comprendre les compromis

Vitesse de réaction vs. Efficacité énergétique

Il existe une corrélation directe entre la température et la vitesse de production.

Fonctionner à l'extrémité supérieure du spectre (jusqu'à 1050 °C) augmente considérablement le taux de réaction, ce qui peut potentiellement améliorer le débit.

Cependant, cela se fait au prix d'une consommation d'énergie et de coûts opérationnels considérablement plus élevés.

Stress de l'équipement et sécurité

Pousser les limites de température présente des risques accrus pour le personnel et les machines.

Des températures plus élevées accélèrent la dégradation des composants du four et nécessitent des protocoles de sécurité plus robustes pour gérer les niveaux de danger associés à la chaleur extrême.

Équilibrer le besoin de vitesse avec la longévité de l'équipement et la sécurité est une décision opérationnelle critique.

Optimisation des paramètres de votre four

Pour déterminer le point de consigne exact pour votre application spécifique, tenez compte de vos contraintes principales :

- Si votre objectif principal est la vitesse de production : Visez la plage supérieure (1000 °C – 1050 °C) pour maximiser le taux de réaction et la décomposition des précurseurs, en assurant la croissance la plus rapide possible.

- Si votre objectif principal est l'efficacité opérationnelle : Fonctionnez plus près de la limite inférieure (800 °C – 900 °C) pour réduire les frais généraux d'énergie et le stress de l'équipement, tout en acceptant un délai de synthèse plus lent.

En fin de compte, un contrôle thermique précis dans cette plage est le facteur déterminant pour passer du gaz brut au nanomatériau de haute valeur.

Tableau récapitulatif :

| Paramètre | Plage de température | Impact sur la synthèse |

|---|---|---|

| Croissance optimale | 1000 °C | Standard pour la formation d'un réseau hexagonal de haute qualité |

| Débit élevé | 1000 °C - 1050 °C | Taux de réaction et décomposition des précurseurs plus rapides |

| Efficacité énergétique | 800 °C - 900 °C | Réduction du stress de l'équipement et des coûts opérationnels |

| Utilisation du substrat | 800 °C - 1050 °C | Facilite la mobilité du carbone sur les feuilles de nickel ou de cuivre |

Libérez la précision dans la production de graphène avec KINTEK

Atteindre l'environnement thermique parfait de 1000 °C est essentiel pour la synthèse de graphène de haute qualité. Chez KINTEK, nous donnons aux chercheurs et aux fabricants industriels les moyens grâce à des solutions d'ingénierie de précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, à tube, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences uniques de laboratoire à haute température.

Prêt à améliorer l'efficacité et la qualité des matériaux de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes CVD personnalisables peuvent optimiser vos paramètres de synthèse spécifiques !

Guide Visuel

Références

- Salam Hussein Alwan, Montather F. Ramadan. A Mini-Review on Graphene: Exploration of Synthesis Methods and Multifaceted Properties. DOI: 10.3390/engproc2023059226

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les composants clés d'un four tubulaire CVD ? Systèmes essentiels pour un dépôt de couches minces précis

- Quel est l'avantage d'utiliser un système CVD pour le revêtement des aubes de turbine ? Maîtrisez les géométries complexes avec facilité

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) et que produit-il ? Découvrez les films minces et les revêtements de haute pureté

- Quels types d'hétérostructures ont été synthétisés avec succès à l'aide de ces systèmes de CVD ? Découvrez des architectures avancées de matériaux 2D

- À quoi sert le dépôt chimique en phase vapeur ? Un guide des films minces haute performance

- Quel rôle joue un four tubulaire à double zone de température dans la synthèse CVD de Cr2S3 ? Maîtriser la croissance de couches minces à l'échelle atomique

- Comment le contrôle précis de la température impacte-t-il le processus CVD ? Débloquez une qualité de film mince supérieure

- Quel rôle joue une chambre de réaction à tube de quartz dans la synthèse CVD ? Assurer la pureté dans la croissance des TMD 2D