En substance, le dépôt chimique en phase vapeur (CVD) est un procédé de fabrication hautement contrôlé utilisé pour créer des matériaux solides de haute pureté, généralement sous forme de film mince ou de revêtement sur une surface. Il fonctionne en introduisant des gaz précurseurs dans une chambre où ils réagissent et se décomposent au contact d'un objet chauffé (le substrat), laissant derrière eux une couche du matériau souhaité. Cette méthode est fondamentale pour produire de tout, des puces informatiques aux revêtements résistants à la corrosion.

Le dépôt chimique en phase vapeur n'est pas simplement une méthode de revêtement ; c'est une technique de fabrication fondamentale "de bas en haut". En construisant un matériau atome par atome à partir d'une phase gazeuse, le CVD atteint un niveau de pureté, de contrôle et d'uniformité qui est souvent impossible avec les méthodes conventionnelles.

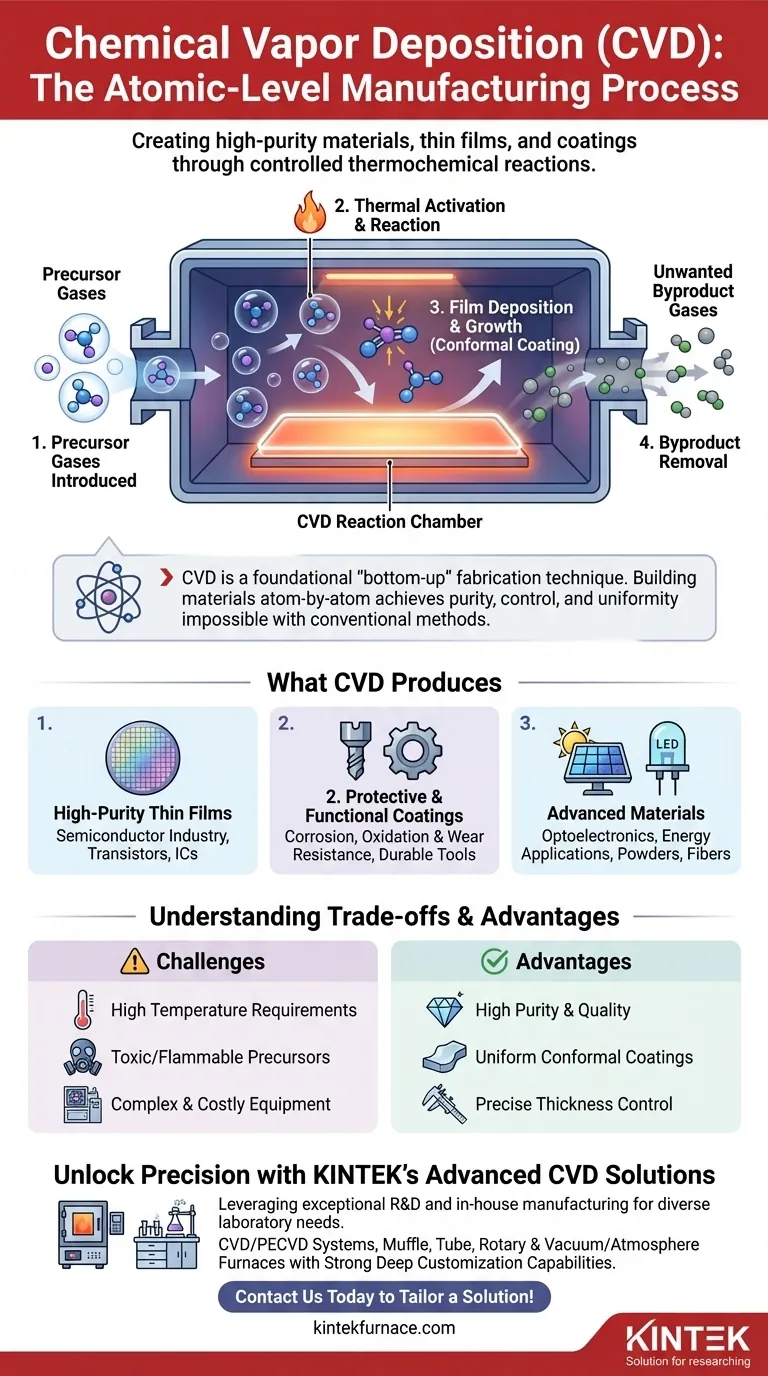

Comment fonctionne le dépôt chimique en phase vapeur : le processus de base

Le CVD est un processus thermochimique qui peut être décomposé en quelques étapes clés. Comprendre cette séquence révèle pourquoi cette technique est si puissante et polyvalente.

Étape 1 : Introduction des gaz précurseurs

Le processus commence par l'introduction de gaz spécifiques et soigneusement mesurés, connus sous le nom de précurseurs, dans une chambre de réaction. Ces gaz contiennent les éléments chimiques qui formeront finalement le film solide final.

L'environnement de la chambre, y compris la pression (qui peut aller de l'atmosphérique à un vide poussé) et la température, est contrôlé avec précision.

Étape 2 : Activation de la réaction chimique

Le substrat — l'objet à revêtir — est chauffé à l'intérieur de la chambre. Lorsque les gaz précurseurs entrent en contact avec la surface chaude, l'énergie thermique déclenche une réaction chimique.

Cette énergie provoque la décomposition ou la réaction des molécules précurseurs entre elles. Le résultat est la formation du matériau solide désiré et d'autres sous-produits gazeux. Certaines méthodes de CVD avancées utilisent le plasma au lieu de la simple chaleur pour piloter cette réaction à des températures plus basses.

Étape 3 : Dépôt et croissance du film

Le matériau solide nouvellement formé se dépose sur le substrat, créant un film mince et solide. Ce dépôt se produit sur toutes les surfaces exposées de l'objet, ce qui entraîne ce qu'on appelle un revêtement conforme qui recouvre uniformément même les formes complexes.

L'épaisseur de ce film est précisément contrôlée en gérant le temps de dépôt et la concentration des gaz précurseurs.

Étape 4 : Élimination des sous-produits

Au fur et à mesure que le dépôt se produit, les sous-produits gazeux indésirables de la réaction chimique sont continuellement pompés hors de la chambre, assurant la pureté du film en croissance.

Que produit le CVD ?

Le résultat d'un processus CVD est un matériau solide de qualité exceptionnellement élevée. Bien que le plus souvent associé aux films minces, ses applications sont diverses.

Films minces de haute pureté

C'est le produit principal du CVD. Ces films sont le fondement de l'industrie des semi-conducteurs, utilisés pour créer les structures en couches des transistors et des circuits intégrés sur des wafers de silicium.

Revêtements protecteurs et fonctionnels

Le CVD est utilisé pour appliquer des revêtements extrêmement durs et durables sur les outils, les pièces mécaniques et d'autres composants. Ces revêtements offrent une puissante résistance à la corrosion, à l'oxydation et à l'usure, prolongeant considérablement la durée de vie et les performances du matériau sous-jacent.

Matériaux avancés

Le processus peut également produire des poudres, des fibres et même des pièces monolithiques complètes et autoportantes. Il est essentiel pour créer des matériaux pour l'optoélectronique (comme les LED) et les applications énergétiques, y compris les cellules solaires imprimables.

Comprendre les compromis

Bien que puissant, le CVD n'est pas sans défis. Une véritable compréhension nécessite de reconnaître ses exigences opérationnelles.

Exigences de haute température

Les processus CVD traditionnels nécessitent souvent des températures très élevées pour activer les réactions chimiques. Cela peut limiter les types de matériaux substrats pouvant être utilisés, car certains peuvent se déformer ou être endommagés par la chaleur.

Manipulation des précurseurs et des sous-produits

Les gaz précurseurs utilisés dans le CVD peuvent être toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité et des systèmes de manipulation sophistiqués. De même, les sous-produits résiduels doivent être gérés et traités correctement.

Complexité de l'équipement

L'obtention des conditions de vide et du contrôle précis de la température nécessaires requiert des équipements complexes et souvent coûteux, ce qui rend l'investissement initial pour les systèmes CVD important.

Faire le bon choix pour votre objectif

La valeur du CVD est mieux comprise à travers le prisme de son application industrielle.

- Si votre objectif principal est l'électronique et la microfabrication : Le CVD est la norme non négociable pour créer les films minces ultra-purs, uniformes et cristallins requis pour les semi-conducteurs modernes.

- Si votre objectif principal est la durabilité mécanique : Le CVD fournit des revêtements protecteurs supérieurs qui améliorent la durée de vie et les performances des outils et des composants face à des conditions opérationnelles difficiles.

- Si votre objectif principal est les matériaux de nouvelle génération : Le CVD est une technologie clé permettant la recherche et le développement dans les domaines de l'énergie, de l'optique et de la catalyse, permettant la création de nouveaux matériaux aux propriétés précisément conçues.

En fin de compte, le dépôt chimique en phase vapeur est une pierre angulaire de la technologie moderne, nous permettant de construire des matériaux avancés avec une précision au niveau atomique.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Réaction thermochimique de gaz précurseurs sur un substrat chauffé pour déposer des matériaux solides. |

| Produits clés | Films minces de haute pureté, revêtements protecteurs, poudres, fibres et pièces monolithiques. |

| Applications principales | Semi-conducteurs, revêtements résistants à la corrosion, optoélectronique et technologies énergétiques. |

| Avantages | Haute pureté, revêtements conformes uniformes, contrôle précis de l'épaisseur du film. |

| Défis | Hautes températures, manipulation de précurseurs toxiques, équipement complexe et coûteux. |

Débloquez la précision dans votre laboratoire avec les solutions CVD avancées de KINTEK

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir aux laboratoires diversifiés des solutions de fours à haute température de pointe. Notre gamme de produits comprend des systèmes CVD/PECVD, des fours à moufle, à tubes, rotatifs, ainsi que des fours sous vide et à atmosphère contrôlée, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Que vous développiez des semi-conducteurs, amélioriez la durabilité des matériaux ou soyez pionnier dans les applications énergétiques de nouvelle génération, nos systèmes CVD offrent la précision atomique et la fiabilité dont vous avez besoin. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos objectifs spécifiques et faire progresser vos innovations !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz