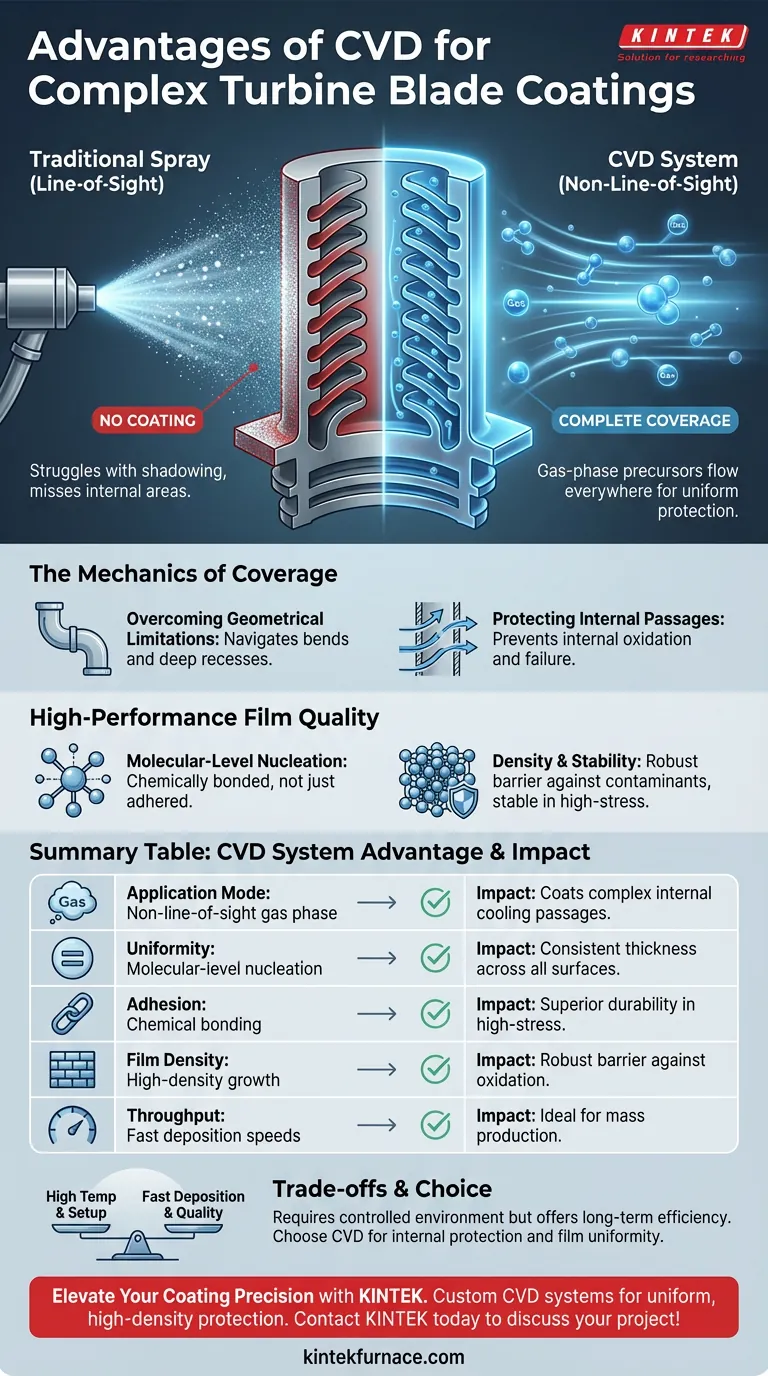

L'avantage distinctif de l'utilisation d'un système de dépôt chimique en phase vapeur (CVD) pour les aubes de turbine est sa capacité d'application sans ligne de visée. Parce que le processus utilise des précurseurs en phase gazeuse, le matériau de revêtement se comporte comme un gaz plutôt que comme un spray directionnel, lui permettant de s'écouler et de revêtir toutes les surfaces accessibles. Cela garantit que même les passages de refroidissement internes les plus complexes d'une aube reçoivent la même protection uniforme que le profil externe.

Contrairement aux méthodes de pulvérisation physique qui nécessitent un chemin direct vers la surface, le CVD utilise la circulation des gaz pour distribuer les éléments uniformément. Cette capacité est essentielle pour les composants de turbine où l'intégrité interne est aussi vitale que le blindage externe.

La mécanique de la couverture sans ligne de visée

Surmonter les limitations géométriques

Les méthodes de revêtement traditionnelles luttent souvent contre "l'ombrage", où les formes complexes empêchent le matériau de revêtement d'atteindre certaines zones.

Le CVD élimine complètement ce problème. Parce que les agents de revêtement sont gazeux, ils peuvent naviguer autour des courbes et à travers les renfoncements profonds qu'un processus en ligne de visée manquerait.

Protection des passages de refroidissement internes

Les aubes de turbine modernes sont conçues avec des canaux internes sophistiqués pour gérer la chaleur extrême.

La référence principale souligne que le CVD permet aux éléments d'aluminium d'être distribués uniformément dans ces passages internes. Cette couverture interne est essentielle pour prévenir l'oxydation et la défaillance de l'intérieur vers l'extérieur.

Distribution des précurseurs en phase gazeuse

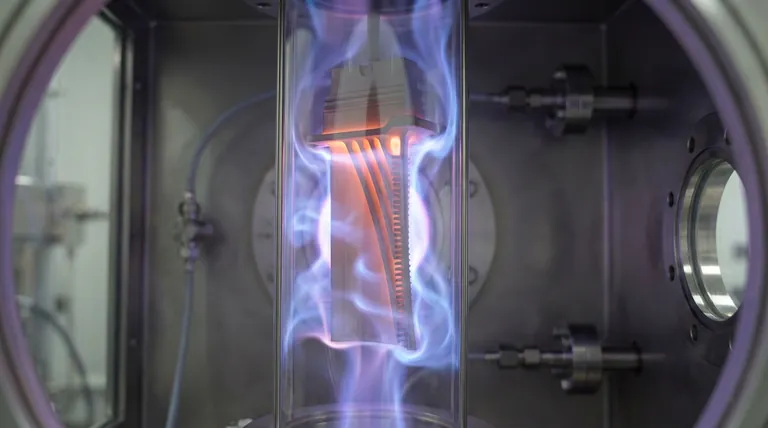

Le système fonctionne en introduisant des précurseurs chimiques à l'état de vapeur.

Ces gaz circulent librement autour du composant, garantissant que la concentration du matériau de revêtement est constante sur toute la pièce. Cela se traduit par une uniformité de revêtement supérieure, quelle que soit la complexité de l'aube.

Obtenir une qualité de film haute performance

Nucléation au niveau moléculaire

Au-delà de la géométrie, la manière fondamentale dont le revêtement se forme contribue à sa qualité.

Comme indiqué dans les données supplémentaires, le CVD facilite la nucléation et la croissance au niveau moléculaire. Il en résulte un film qui est chimiquement lié au substrat plutôt que simplement adhéré mécaniquement.

Densité et stabilité

La nature de ce processus de croissance produit des films exceptionnellement denses.

Un film plus dense offre une barrière plus robuste contre les contaminants environnementaux. De plus, le revêtement résultant présente une qualité stable, ce qui est crucial pour l'environnement à forte contrainte d'un moteur de turbine.

Comprendre les compromis

Exigences thermiques

Il est important de noter que le CVD est un processus à haute température.

La référence principale indique que ces réactions se produisent à des températures élevées pour faciliter la diffusion de l'aluminium. Bien que cela soit bénéfique pour la résistance de la liaison, le matériau du substrat doit être capable de supporter ce cycle thermique sans se dégrader.

Complexité du système par rapport au débit

Bien que le CVD soit très efficace pour les formes complexes, il nécessite un environnement de chambre à vide ou de réaction contrôlé.

Cependant, une fois les paramètres définis, le processus présente des vitesses de dépôt rapides et convient à la production de masse. Le compromis est la complexité de la configuration initiale par rapport à l'efficacité à long terme et à la cohérence de la qualité.

Faire le bon choix pour votre objectif

Lors de l'évaluation des technologies de revêtement pour les composants de turbine, tenez compte de vos exigences d'ingénierie spécifiques :

- Si votre objectif principal est la protection interne : Choisissez le CVD, car c'est la seule méthode capable de revêtir uniformément les passages de refroidissement internes sans accès en ligne de visée.

- Si votre objectif principal est l'uniformité du film : Faites confiance au CVD pour sa croissance au niveau moléculaire, qui assure une couverture dense et uniforme sur les surfaces irrégulières.

En exploitant la nature en phase gazeuse du CVD, vous vous assurez que la complexité du composant ne compromet jamais sa longévité.

Tableau récapitulatif :

| Caractéristique | Avantage du système CVD | Impact sur les aubes de turbine |

|---|---|---|

| Mode d'application | Phase gazeuse sans ligne de visée | Revêtement des passages de refroidissement internes complexes |

| Uniformité | Nucléation au niveau moléculaire | Épaisseur constante sur les surfaces externes et internes |

| Adhérence | Liaison chimique | Durabilité supérieure dans les environnements à forte contrainte |

| Densité du film | Croissance à haute densité | Barrière robuste contre l'oxydation et les contaminants |

| Débit | Vitesses de dépôt rapides | Idéal pour la production de masse de haute qualité et en grand volume |

Élevez la précision de votre revêtement avec KINTEK

Ne laissez pas les géométries complexes compromettre la durée de vie de votre composant. KINTEK fournit des systèmes CVD leaders de l'industrie, conçus pour assurer une protection uniforme et à haute densité pour vos conceptions les plus complexes. Soutenus par une R&D experte et une fabrication de classe mondiale, nous offrons une gamme complète de solutions personnalisables, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD adaptés à vos besoins uniques de laboratoire ou industriels à haute température.

Prêt à optimiser votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Références

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quels sont les avantages du TMGa dans la MOCVD de l'oxyde de gallium bêta ? Atteindre des taux de croissance élevés et une évolutivité industrielle

- Quels sont les avantages des revêtements CVD ? Atteindre des performances supérieures pour les géométries complexes

- Quels sont les avantages environnementaux de l'utilisation des fours CVD ? Réduire les déchets et améliorer l'efficacité

- Quel est le rôle d'un système CVD à chambre froide à flux ouvert dans la préparation de HfO2 ? Atteindre une grande pureté et uniformité

- Quelles sont les caractéristiques clés des fours CVD ? Déverrouillez le dépôt de couches minces de précision

- MOCVD vs. PAMBE dans le dopage du beta-Ga2O3 : Quel système est le meilleur pour votre recherche ?

- Quelles sont les principales applications d'un four tubulaire CVD ? Débloquez la précision dans la science des matériaux

- Quels types de matériaux peuvent être synthétisés à l'aide de fours CVD ? Découvrez les films minces et les nanostructures haute performance