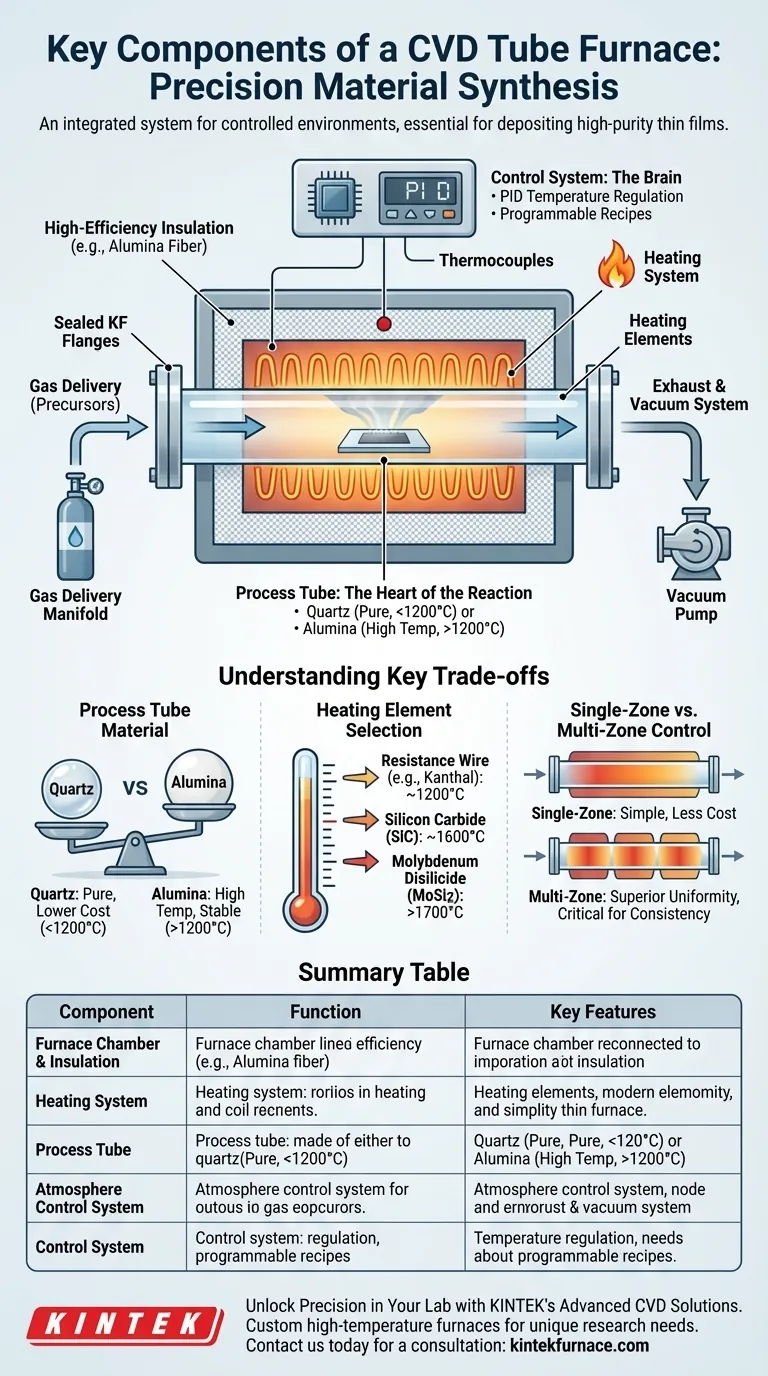

À la base, un four tubulaire de dépôt chimique en phase vapeur (CVD) est un système intégré conçu dans un seul but : créer un environnement hautement contrôlé pour la synthèse de matériaux. Les composants clés sont la chambre du four avec ses éléments chauffants, un tube de processus étanche qui agit comme réacteur, un système de distribution de gaz et de vide pour contrôler l'atmosphère, et un système de contrôle de précision pour orchestrer l'ensemble du processus. Ces pièces fonctionnent de concert pour déposer des films minces de haute pureté sur un substrat.

Les composants individuels d'un four CVD ne sont pas aussi importants que la façon dont ils s'intègrent. La véritable fonction du four est de fournir à un opérateur un contrôle précis et reproductible de la température, de la pression et de la composition atmosphérique – les variables fondamentales qui régissent le dépôt de couches minces.

L'anatomie d'un four CVD : une décomposition système par système

Pour comprendre comment un four CVD atteint ce niveau de contrôle, nous devons examiner chacun de ses systèmes fondamentaux et la fonction qu'ils remplissent.

La chambre du four et l'isolation

La chambre du four est le corps structurel principal qui abrite les éléments chauffants et le tube de processus. Elle est généralement cylindrique ou semi-cylindrique pour favoriser un chauffage uniforme.

Cette chambre est tapissée d'une isolation à haute efficacité, souvent fabriquée à partir de fibres d'alumine de haute pureté. Ce matériau minimise les pertes de chaleur, ce qui permet des cycles de chauffage/refroidissement plus rapides et réduit la consommation globale d'énergie.

Le système de chauffage : générer des températures extrêmes

Le système de chauffage est responsable d'amener le substrat à la température critique requise pour que la réaction chimique se produise.

Différents éléments chauffants sont utilisés en fonction de la plage de température cible :

- Fil résistif (par exemple, Kanthal) : Courant pour des températures allant jusqu'à ~1200°C.

- Carbure de silicium (SiC) : Utilisé pour des températures plus élevées, généralement jusqu'à 1600°C.

- Disiliciure de molybdène (MoSi2) : Capable d'atteindre les températures les plus élevées, souvent 1700°C ou plus.

De nombreux fours avancés sont dotés d'un contrôle multi-zones, où plusieurs zones de chauffage indépendantes sont gérées sur la longueur du tube. Cela garantit une uniformité de température exceptionnelle, ce qui est essentiel pour une croissance de film cohérente sur une grande surface.

Le tube de processus : le cœur de la réaction

Le tube de processus est le récipient scellé et inerte où le dépôt a réellement lieu. Un substrat est placé à l'intérieur, et des gaz précurseurs y circulent.

Le matériau de ce tube est critique et est choisi en fonction de la température du processus :

- Tubes en quartz : Utilisés pour les processus généralement inférieurs à 1200°C. Ils offrent une grande pureté mais se ramollissent et se déforment à des températures plus élevées.

- Tubes en alumine : Nécessaires pour les applications à haute température (au-dessus de 1200°C) en raison de leur excellente stabilité thermique et chimique.

Les extrémités du tube sont scellées avec des brides étanches au vide, telles que des brides KF en acier inoxydable, qui fournissent des ports pour l'entrée de gaz, la sortie et le pompage sous vide.

Le système de contrôle de l'atmosphère

Ce système gère l'environnement à l'intérieur du tube de processus. Il est responsable de l'introduction des précurseurs chimiques gazeux et de l'élimination des gaz non réagis et des sous-produits.

Il se compose de pompes à vide pour évacuer la chambre et d'un collecteur de distribution de gaz pour introduire des quantités précises d'un ou plusieurs gaz précurseurs. Ce contrôle est essentiel pour créer l'environnement chimique spécifique nécessaire à la formation du film désiré.

Le système de contrôle : le cerveau de l'opération

L'ensemble du processus est géré par un contrôleur basé sur un microprocesseur, qui agit comme le cerveau du four. Ce système utilise un algorithme PID (Proportionnel-Intégral-Dérivé) pour une régulation de température extrêmement précise.

Des thermocouples haute résolution placés près du tube de processus mesurent en continu la température et fournissent un retour au contrôleur. Cela permet au système d'exécuter des recettes entièrement programmables, y compris des rampes de chauffage rapides, des temps de maintien contrôlés à des températures spécifiques et des phases de refroidissement programmées.

Comprendre les compromis clés

Choisir ou concevoir un four CVD implique d'équilibrer les exigences de performance avec les contraintes pratiques. Comprendre ces compromis est crucial pour sélectionner le bon outil pour le travail.

Matériau du tube de processus : Quartz vs. Alumine

Le choix entre un tube en quartz et un tube en alumine est une considération primordiale. Le quartz est souvent préféré pour sa grande pureté et son coût inférieur dans les applications à basse et moyenne température. Cependant, sa limitation de température est un plafond strict. L'alumine est obligatoire pour les travaux à haute température, mais peut être plus coûteuse et fragile.

Sélection de l'élément chauffant : Température vs. Durée de vie

Les éléments chauffants dictent directement la température de fonctionnement maximale du four. Bien que les éléments en MoSi2 permettent les températures les plus élevées, ils peuvent nécessiter des procédures opérationnelles plus prudentes par rapport aux éléments robustes en SiC ou aux fils résistifs utilisés dans les régimes de température plus basses.

Contrôle mono-zone vs. multi-zone

Un four mono-zone est plus simple et moins cher, mais peut présenter de légères variations de température sur sa longueur. Le contrôle multi-zones offre une uniformité de température supérieure, ce qui est essentiel pour la production industrielle ou la recherche nécessitant des propriétés de film très cohérentes, mais cela ajoute au coût et à la complexité du système.

Faire le bon choix pour votre application

Votre objectif de recherche ou de production spécifique déterminera les composants et les caractéristiques les plus critiques pour votre four CVD.

- Si votre objectif principal est la synthèse à haute température (>1500°C) : Donnez la priorité à un four équipé d'un tube de processus en alumine et d'éléments chauffants en SiC ou MoSi2.

- Si votre objectif principal est les films électroniques ou optiques de haute pureté : Mettez l'accent sur un système avec un tube en quartz de haute pureté et un système sophistiqué de distribution de gaz pour un contrôle précis des précurseurs.

- Si votre objectif principal est la reproductibilité et l'extensibilité du processus : Recherchez un four avec un contrôle de chauffage multi-zones et un contrôleur PID entièrement programmable avec des interverrouillages de sécurité avancés.

En comprenant comment ces composants fondamentaux fonctionnent ensemble, vous pouvez contrôler efficacement l'environnement complexe requis pour le dépôt chimique en phase vapeur.

Tableau récapitulatif :

| Composant | Fonction | Caractéristiques clés |

|---|---|---|

| Chambre du four et isolation | Abri des éléments chauffants et du tube de processus | Isolation à haute efficacité, conception cylindrique |

| Système de chauffage | Génère les températures requises | Contrôle multi-zones, éléments comme SiC ou MoSi2 |

| Tube de processus | Réacteur scellé pour le dépôt | Matériaux : quartz (<1200°C) ou alumine (>1200°C) |

| Système de contrôle de l'atmosphère | Gère le gaz et le vide | Distribution précise du gaz, pompes à vide |

| Système de contrôle | Orchestre la température et le processus | Contrôleurs PID, recettes programmables |

Débloquez la précision dans votre laboratoire avec les solutions CVD avancées de KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous vous concentriez sur la synthèse à haute température, les films de haute pureté ou les processus évolutifs, nous fournissons des systèmes fiables et adaptés qui améliorent l'efficacité et la précision.

Prêt à améliorer votre synthèse de matériaux ? Contactez-nous dès aujourd'hui pour une consultation et découvrez comment notre expertise peut faire avancer votre recherche !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore