Dans le dépôt chimique en phase vapeur (CVD), le contrôle précis de la température n'est pas seulement un paramètre de processus ; c'est le mécanisme fondamental qui dicte le résultat. Il régit directement la cinétique de la réaction, influençant l'uniformité, la qualité cristalline et la pureté chimique du film mince déposé. Sans lui, le processus devient imprévisible et peu fiable.

Le défi fondamental du CVD est de gérer un équilibre délicat entre les réactions chimiques en phase gazeuse et sur la surface du substrat. Le contrôle précis de la température est l'outil principal pour gérer cet équilibre, traduisant directement l'énergie thermique en propriétés matérielles prévisibles.

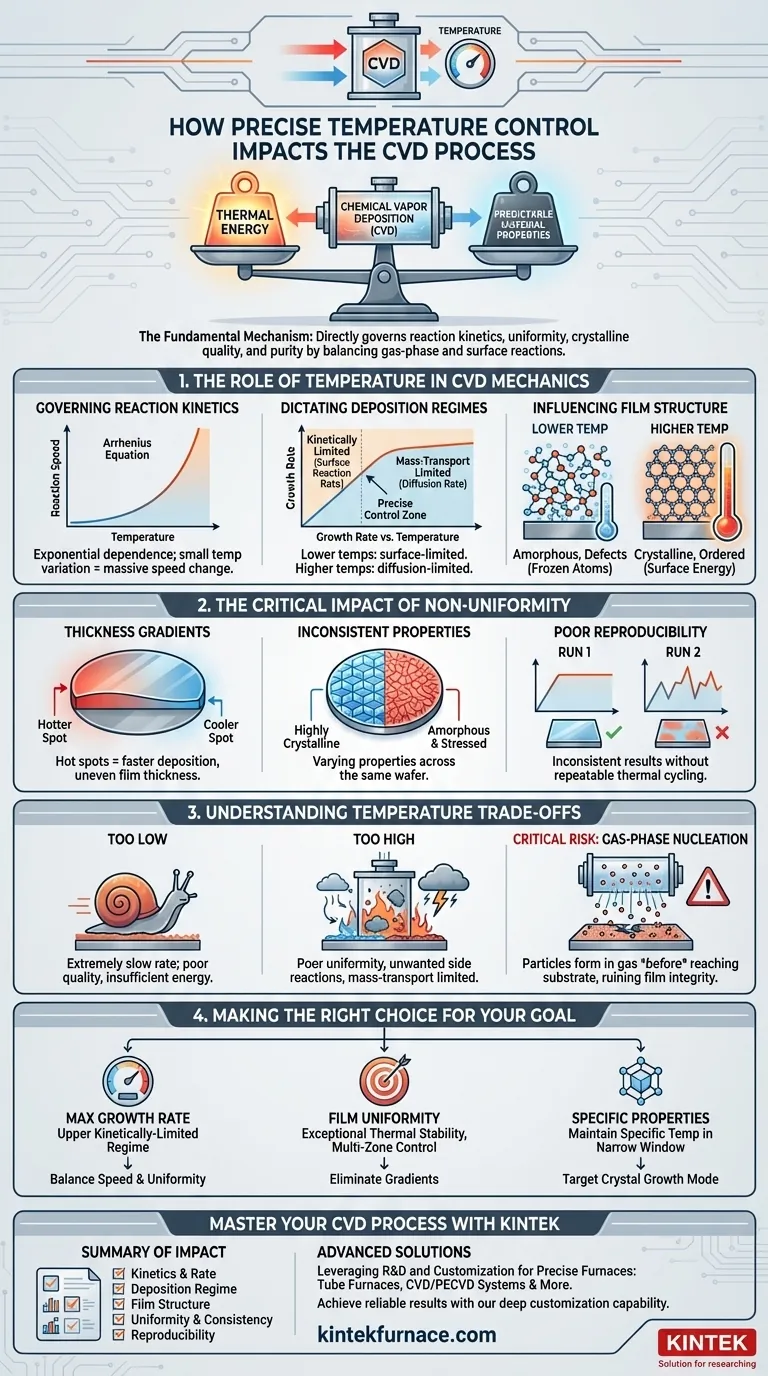

Le rôle de la température dans la mécanique du CVD

La température est la source d'énergie d'activation pour l'ensemble du processus CVD. Chaque étape, de la décomposition des gaz précurseurs à la formation de liaisons atomiques sur le substrat, est un événement thermiquement piloté.

Gouverner la cinétique des réactions

Le taux des réactions chimiques dans le CVD dépend exponentiellement de la température, une relation décrite par l'équation d'Arrhenius. Une petite variation de température peut provoquer un changement massif dans la vitesse de réaction.

Cela signifie que la température contrôle directement la rapidité avec laquelle les molécules de gaz précurseur se décomposent en leurs composants réactifs et la vitesse à laquelle ces composants s'incorporent dans le film en croissance.

Dictée des régimes de dépôt

Le processus CVD opère dans des régimes distincts basés sur la température. À des températures plus basses, le processus est limité par la cinétique ; la vitesse de croissance est uniquement limitée par la vitesse à laquelle les réactions chimiques peuvent se produire à la surface.

À des températures plus élevées, le processus devient limité par le transport de masse. Ici, les réactions de surface sont si rapides que la vitesse de croissance est limitée par la rapidité avec laquelle les nouvelles molécules de réactifs peuvent diffuser à travers le gaz pour atteindre le substrat. Un contrôle précis garantit que vous opérez dans le régime souhaité pour votre objectif spécifique.

Influence sur la structure du film

La température influence fortement la microstructure finale du film. Des températures plus élevées fournissent généralement plus d'énergie de surface pour que les atomes s'organisent en un réseau cristallin bien ordonné.

Inversement, des températures plus basses peuvent « figer » les atomes en place avant qu'ils ne trouvent leurs sites de réseau idéaux, entraînant une structure amorphe ou polycristalline avec des grains plus petits et plus de défauts.

L'impact critique de la non-uniformité

Même de petites variations de température à travers la surface du substrat peuvent avoir des effets spectaculaires et néfastes sur le produit final.

Gradients d'épaisseur

Si une zone d'un substrat est seulement quelques degrés plus chaude qu'une autre, le taux de dépôt sera nettement plus élevé à cet endroit. Cela se traduit par un film plus épais d'un côté que de l'autre, ce qui est souvent une défaillance critique pour les applications semi-conductrices et optiques.

Propriétés matérielles incohérentes

Un gradient de température peut également provoquer des variations dans les propriétés du matériau sur la même plaquette. Une zone peut être hautement cristalline et sous contrainte, tandis qu'une autre est amorphe et détendue, entraînant des performances de dispositif imprévisibles.

Faible reproductibilité

Sans un cyclage thermique précis et reproductible d'une exécution à l'autre, il est impossible d'obtenir des résultats cohérents. Un processus qui fonctionne un jour peut échouer le lendemain si le profil de température dévie même légèrement, détruisant le rendement de fabrication.

Comprendre les compromis de température

Choisir la bonne température ne consiste pas à trouver le réglage le plus élevé ou le plus bas ; il s'agit d'opérer dans une « fenêtre de processus » spécifique et de comprendre les conséquences d'en sortir.

Le problème du « trop bas »

Opérer à une température trop basse entraîne une vitesse de dépôt extrêmement lente, rendant le processus économiquement non viable. La qualité du film résultante peut également être médiocre en raison d'une énergie insuffisante pour une liaison atomique correcte et une réduction des défauts.

Le problème du « trop élevé »

Des températures excessivement élevées peuvent déclencher des réactions secondaires indésirables ou provoquer la croissance du film dans le régime limité par le transport de masse. Cela conduit souvent à une mauvaise uniformité car les réactifs sont consommés près de l'entrée du gaz avant d'avoir pu se répartir sur l'ensemble du substrat.

Le risque de nucléation en phase gazeuse

Un mode de défaillance critique à des températures très élevées est la nucléation en phase gazeuse. Les gaz précurseurs réagissent et forment des particules dans le gaz chaud avant même d'atteindre le substrat. Ces particules pleuvent ensuite sur la surface, créant des défauts et ruinant l'intégrité structurelle du film.

Faire le bon choix pour votre objectif

La température idéale dépend entièrement du résultat souhaité. Un contrôle précis vous permet de cibler intentionnellement ces résultats avec confiance.

- Si votre objectif principal est le taux de croissance maximal : Opérez à l'extrémité supérieure du régime limité cinétiquement, juste avant que les limitations du transport de masse et la mauvaise uniformité ne deviennent des problèmes dominants.

- Si votre objectif principal est l'uniformité du film : Privilégiez un four avec une stabilité thermique exceptionnelle et un contrôle multi-zones pour éliminer tout gradient de température sur le substrat, même si cela signifie sacrifier une partie de la vitesse de dépôt.

- Si votre objectif principal concerne des propriétés matérielles spécifiques (par exemple, une cristallinité élevée) : Vous devez maintenir précisément la température qui favorise le mode de croissance cristalline désiré, ce qui existe souvent dans une fenêtre de processus très étroite.

En fin de compte, maîtriser la dynamique thermique de votre système CVD est la clé pour le transformer d'un réacteur imprévisible en un outil de fabrication précis.

Tableau récapitulatif :

| Aspect du contrôle de la température | Impact sur le processus CVD |

|---|---|

| Cinétique des réactions | Gouverne le taux de dépôt et la décomposition des précurseurs via l'équation d'Arrhenius |

| Régimes de dépôt | Détermine la croissance limitée par la cinétique ou par le transport de masse |

| Structure du film | Influence la cristallinité, la taille des grains et les niveaux de défauts |

| Uniformité | Prévient les gradients d'épaisseur et les propriétés matérielles incohérentes |

| Reproductibilité | Assure des résultats cohérents sur plusieurs cycles |

Maîtrisez votre processus CVD avec les solutions de four avancées de KINTEK ! Forts de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons aux divers laboratoires des fours de haute précision pour hautes températures tels que les fours tubulaires, les systèmes CVD/PECVD, et plus encore. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour des films minces uniformes et de haute qualité. Contactez-nous dès aujourd'hui pour optimiser votre contrôle de température et obtenir des résultats fiables !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire