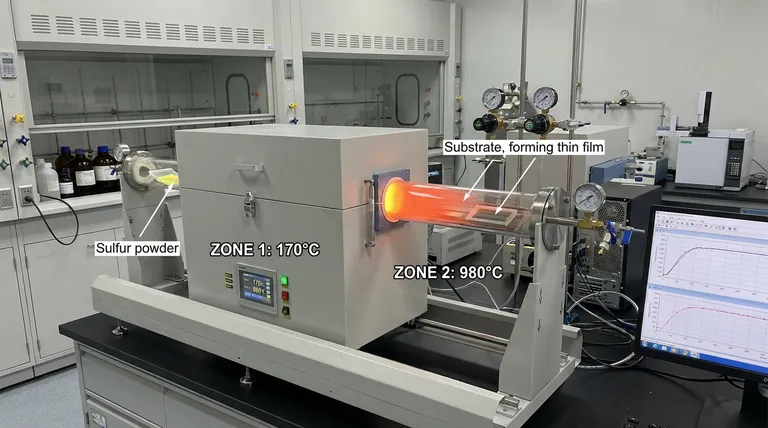

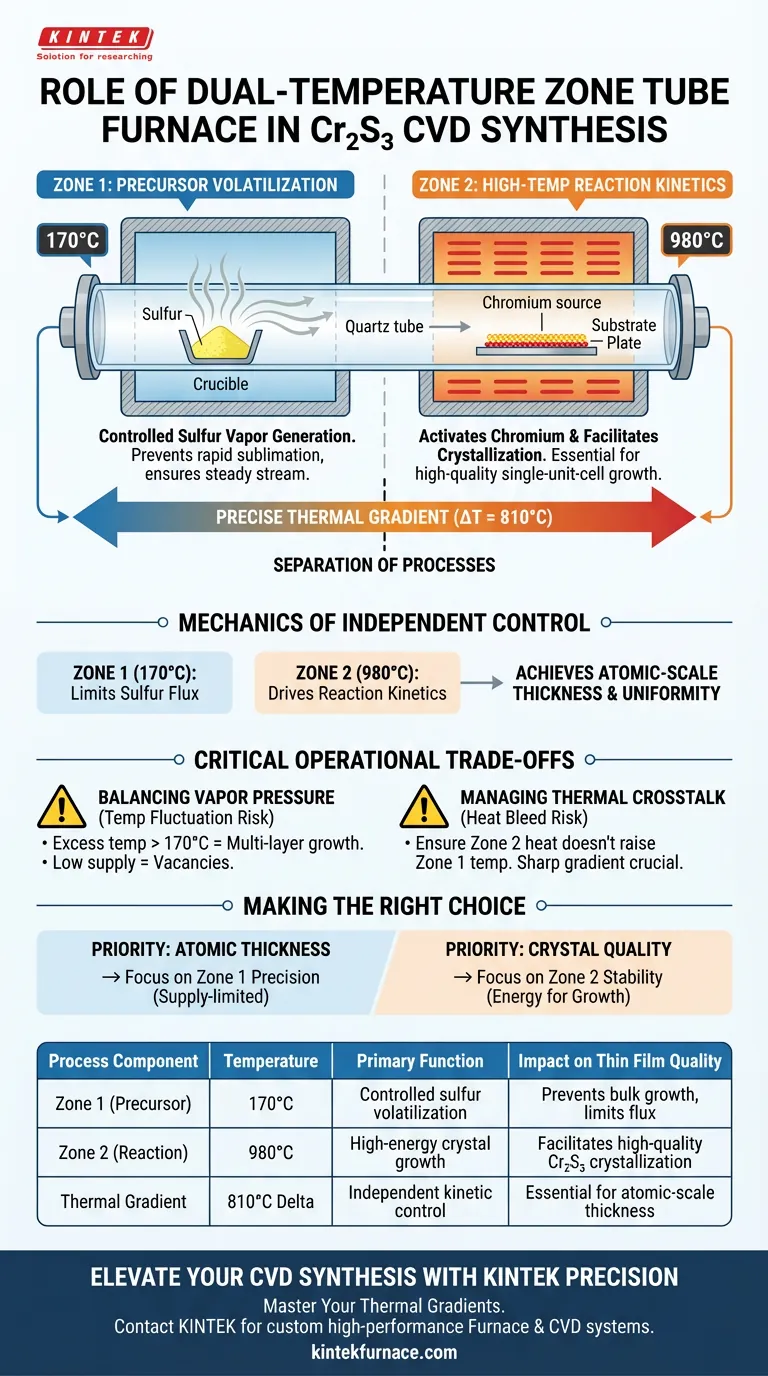

Le four tubulaire à double zone de température agit comme le système de régulation principal pour la synthèse de sulfure de chrome ($Cr_2S_3$) d'une épaisseur d'une unité de cellule unique via dépôt chimique en phase vapeur (CVD). Il crée un gradient thermique précisément contrôlé qui sépare la vaporisation du précurseur de soufre à $170^{\circ}C$ de la réaction de croissance à haute température à $980^{\circ}C$. Cette séparation permet un contrôle indépendant de l'apport de précurseurs et de la cinétique de réaction, ce qui est essentiel pour obtenir une épaisseur et une uniformité à l'échelle atomique.

La capacité principale de cet équipement est le découplage de l'évaporation des précurseurs de la croissance cristalline. En maintenant deux environnements thermiques distincts, le système garantit que la volatilité du soufre ne compromet pas l'énergie élevée requise pour la cristallisation du sulfure de chrome sur le substrat.

La mécanique du contrôle thermique indépendant

Pour faire croître des matériaux aussi fins qu'une seule unité de cellule, l'environnement doit être rigoureusement contrôlé. Un four à double zone y parvient en divisant le processus CVD en deux étapes physiquement et thermiquement distinctes.

Zone 1 : Volatilisation contrôlée des précurseurs

La première zone de température est dédiée strictement à la source de soufre.

Dans cette zone, le four maintient une température relativement basse de $170^{\circ}C$.

L'objectif ici est de générer un flux de vapeur de soufre constant et contrôlé sans induire une sublimation rapide et incontrôlée qui submergerait la réaction en aval.

Zone 2 : Cinétique de réaction à haute température

La deuxième zone de température abrite la source de chrome et le substrat de croissance.

Cette zone est chauffée à une température beaucoup plus élevée de $980^{\circ}C$.

Cette énergie thermique élevée est nécessaire pour activer le précurseur de chrome et faciliter la réaction chimique à la surface du substrat, assurant une cristallisation de haute qualité.

Régulation de l'épaisseur du film par gradients

L'interaction entre ces deux zones détermine l'épaisseur du matériau final.

En régulant indépendamment le taux d'évaporation du soufre (Zone 1) et le taux de formation du cristal (Zone 2), le système empêche le dépôt d'un excès de matériau.

Cet équilibre est le mécanisme spécifique qui permet la formation de couches minces à l'échelle atomique plutôt que de cristaux massifs.

Compromis opérationnels critiques

Bien qu'un four à double zone offre de la précision, il introduit des complexités qui doivent être gérées pour assurer la reproductibilité.

Équilibrer la pression de vapeur et le taux de dépôt

Il existe un compromis délicat entre le taux d'apport de soufre et le taux de croissance du film.

Si la température de la Zone 1 fluctue même légèrement au-dessus de $170^{\circ}C$, la pression de vapeur du soufre peut augmenter brusquement, entraînant une croissance multicouche plutôt que l'épaisseur d'unité de cellule souhaitée.

Inversement, si l'apport est trop faible, le film peut souffrir de lacunes ou d'une couverture incomplète.

Gestion de la diaphonie thermique

Bien que les zones soient contrôlées indépendamment, un transfert de chaleur entre les zones peut se produire.

Les opérateurs doivent s'assurer que la chaleur élevée de la Zone 2 ($980^{\circ}C$) ne se propage pas en amont et n'augmente pas involontairement la température de la source de soufre dans la Zone 1.

Le non-maintien de ce gradient thermique net entraîne un flux de précurseurs instable et une croissance de film non uniforme.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un four à double zone de température pour la synthèse de $Cr_2S_3$, vous devez ajuster vos paramètres en fonction de vos métriques de qualité spécifiques.

- Si votre objectif principal est l'épaisseur à l'échelle atomique : Priorisez la précision de la première zone ($170^{\circ}C$) pour limiter strictement l'apport de vapeur de soufre, en vous assurant que la réaction est limitée par l'apport.

- Si votre objectif principal est la qualité cristalline et la taille des domaines : Concentrez-vous sur la stabilisation de la deuxième zone ($980^{\circ}C$) pour maximiser l'énergie thermodynamique disponible pour une nucléation et une croissance sans défaut.

Maîtriser le gradient thermique est le seul moyen de passer du dépôt aléatoire à la synthèse contrôlée à unité de cellule unique.

Tableau récapitulatif :

| Composant du processus | Température | Fonction principale | Impact sur la qualité du film mince |

|---|---|---|---|

| Zone 1 (Précurseur) | 170°C | Volatilisation contrôlée du soufre | Prévient la croissance de masse en limitant le flux de précurseurs |

| Zone 2 (Réaction) | 980°C | Croissance cristalline à haute énergie | Facilite la cristallisation de haute qualité de Cr2S3 |

| Gradient thermique | Delta de 810°C | Contrôle cinétique indépendant | Essentiel pour obtenir une épaisseur à l'échelle atomique |

Améliorez votre synthèse CVD avec la précision KINTEK

Les gradients thermiques précis font la différence entre le matériau de masse et l'innovation à l'échelle atomique. Chez KINTEK, nous comprenons les exigences rigoureuses de la synthèse de $Cr_2S_3$. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes de fours tubulaires, de muffles, rotatifs, sous vide et CVD haute performance conçus pour éliminer la diaphonie thermique et assurer la stabilité indépendante des zones.

Que vous cultiviez des films d'une épaisseur d'unité de cellule unique ou que vous développiez des processus de dépôt chimique en phase vapeur complexes, nos fours de laboratoire sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à maîtriser vos gradients thermiques ?

Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée.

Guide Visuel

Références

- Luying Song, Jun He. Robust multiferroic in interfacial modulation synthesized wafer-scale one-unit-cell of chromium sulfide. DOI: 10.1038/s41467-024-44929-5

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les variétés structurelles des matériaux déposés par CVD ? Débloquez les propriétés des matériaux pour vos applications

- Quels types d'hétérostructures ont été synthétisés avec succès à l'aide de ces systèmes de CVD ? Découvrez des architectures avancées de matériaux 2D

- Quelles sont les différences de qualité de film entre le PVD et le CVD ? Découvrez la meilleure méthode pour votre application

- Quelles sont les fonctions principales d'un système de pompe à vide poussé dans un processus de graphène CVD ? Assurer une synthèse de haute pureté

- Quels sont les avantages d'utiliser un four CVD dans la fabrication de matériaux ? Obtenir des films minces uniformes et de haute pureté

- Quels sont les avantages des revêtements CVD ? Atteindre des performances supérieures pour les géométries complexes

- Quelles industries utilisent couramment les fours CVD et à quelles fins ? Découvrez les solutions de revêtement de précision

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité