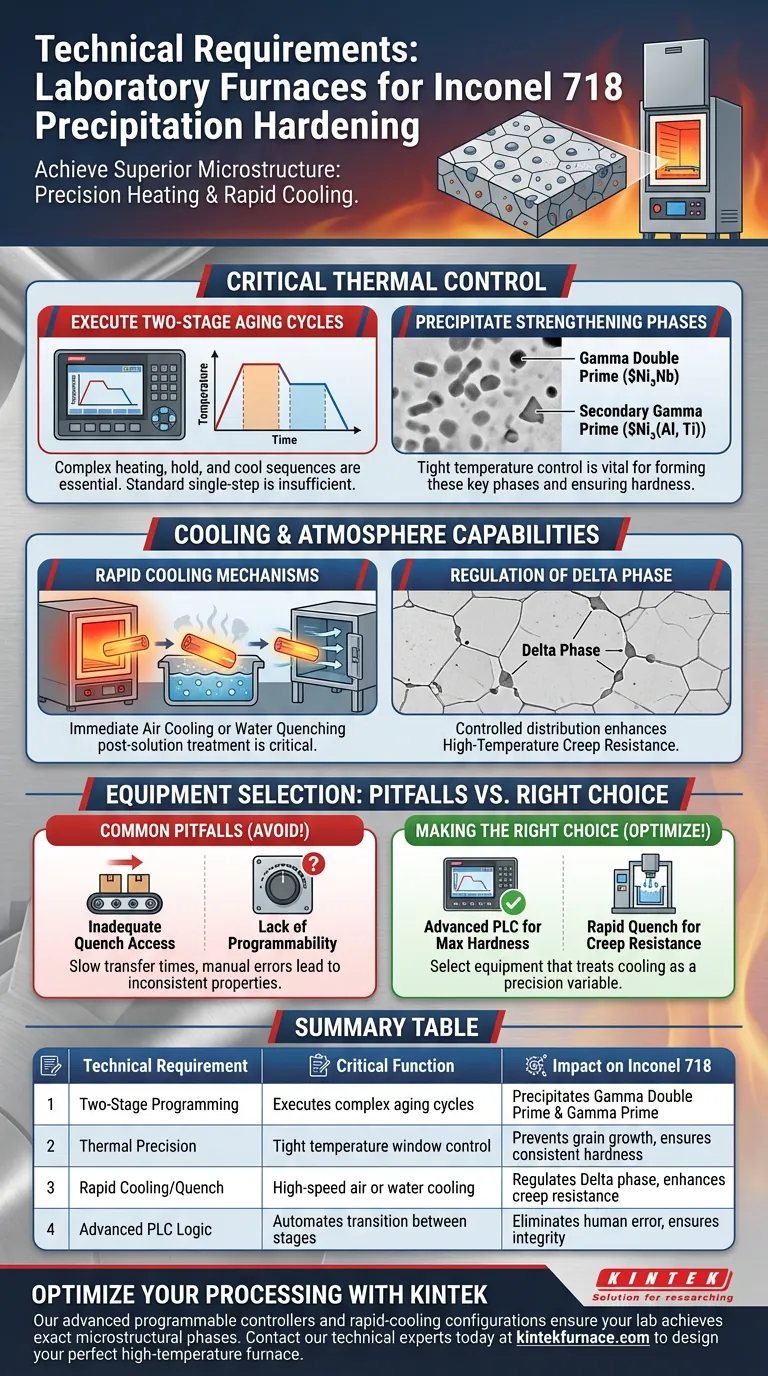

Pour durcir avec succès l\'Inconel 718 par précipitation, un four de laboratoire à chambre ou à atmosphère nécessite une précision thermique rigoureuse et des capacités de refroidissement spécialisées. Plus précisément, l'équipement doit être programmable pour exécuter des cycles de vieillissement complexes à deux étages et fournir le mécanisme de refroidissement rapide à l'air ou de trempe à l'eau immédiatement après le traitement de mise en solution.

Point clé à retenir L'efficacité du durcissement de l\'Inconel 718 repose entièrement sur la capacité du four à induire des changements microstructuraux spécifiques. Vous avez besoin d'un équipement qui garantit un contrôle strict de la température pour précipiter les phases de renforcement (Gamma Double Prime et Gamma Prime) et facilite un refroidissement rapide pour réguler la phase Delta.

Exigences critiques de contrôle thermique

Pour obtenir les propriétés mécaniques souhaitées dans l\'Inconel 718, le four doit offrir plus qu'un simple chauffage ; il nécessite une logique de contrôle dynamique.

Exécution de cycles de vieillissement à deux étages

Le chauffage standard en une seule étape est insuffisant pour ce superalliage. Le contrôleur du four doit être capable de programmer et d'exécuter un cycle de vieillissement à deux étages distinct.

Ce processus implique de maintenir le matériau à une température spécifique, de modifier la température pour un second temps de maintien, puis de refroidir à une vitesse contrôlée.

Précipitation des phases de renforcement

L'objectif principal de cette précision thermique est la formation de précipités spécifiques. L'environnement du four doit faciliter la nucléation de la Gamma Double Prime ($Ni_3Nb$).

Simultanément, le cycle doit encourager la formation de la Gamma Prime secondaire ($Ni_3(Al, Ti)$). Si la température du four fluctue en dehors de la fenêtre de traitement spécifique, ces phases de renforcement ne se formeront pas correctement, compromettant la dureté de l'alliage.

Capacités de refroidissement et d'atmosphère

Le chauffage n'est que la moitié de l'équation du durcissement par précipitation ; la méthode de refroidissement est tout aussi critique pour l'intégrité microstructurale.

Mécanismes de refroidissement rapide

La configuration du four doit permettre un refroidissement rapide à l'air ou une trempe à l'eau. Ceci est particulièrement vital après la phase de traitement de mise en solution, souvent effectuée avant les étapes de vieillissement.

Un refroidissement lent ou non contrôlé peut entraîner une croissance de grain indésirable ou la formation de phases fragiles qui réduisent la durée de vie en fatigue du matériau.

Régulation de la phase Delta

Un refroidissement et un maintien de la température appropriés sont nécessaires pour contrôler la distribution de la phase Delta.

Bien qu'un excès de phase Delta puisse être préjudiciable, une distribution régulée est nécessaire pour améliorer la résistance au fluage à haute température du matériau. La capacité du four à passer rapidement entre les états de chauffage et de refroidissement a un impact direct sur cette distribution.

Erreurs courantes dans la sélection des équipements

Lors de la sélection d'un four pour l'Inconel 718, ne pas tenir compte de la réactivité thermique est une erreur fréquente.

Accès insuffisant à la trempe

Un four à chambre standard manque souvent de l'accessibilité requise pour une trempe immédiate. Si le temps de transfert de la zone chaude vers le milieu de trempe (eau ou jet d'air) est trop long, la température du matériau chute de manière incontrôlée, entraînant des propriétés incohérentes.

Manque de programmabilité

Les contrôleurs de point de consigne manuels ne conviennent pas à l'Inconel 718. S'appuyer sur un opérateur pour ajuster manuellement les températures pour le cycle de vieillissement à deux étages introduit des erreurs humaines et des incohérences de synchronisation qui ruinent la microstructure.

Faire le bon choix pour votre projet

La configuration spécifique de votre four doit être dictée par votre objectif final pour les performances du matériau.

- Si votre objectif principal est une dureté et une résistance maximales : Privilégiez un four avec des contrôleurs logiques programmables (PLC) avancés pour garantir que le cycle de vieillissement à deux étages crée une densité optimale de Gamma Double Prime.

- Si votre objectif principal est la résistance au fluage à haute température : Assurez-vous que l'équipement permet une trempe rapide et répétable pour réguler strictement la distribution de la phase Delta.

Choisissez un équipement qui traite le refroidissement comme une variable de précision, et non comme une simple réflexion après coup.

Tableau récapitulatif :

| Exigence technique | Fonction critique | Impact sur l\'Inconel 718 |

|---|---|---|

| Programmation à deux étages | Exécute des cycles de vieillissement complexes | Précipite Gamma Double Prime ($Ni_3Nb$) et Gamma Prime |

| Précision thermique | Contrôle de la fenêtre de température stricte | Prévient la croissance des grains et assure une dureté constante |

| Refroidissement/Trempe rapide | Refroidissement rapide à l'air ou à l'eau | Régule la phase Delta et améliore la résistance au fluage |

| Logique PLC avancée | Automatise la transition entre les étapes | Élimine les erreurs humaines et assure l'intégrité microstructurale |

Optimisez votre traitement de superalliages avec KINTEK

La précision est non négociable lors du durcissement de l'Inconel 718. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous personnalisables pour répondre à vos besoins métallurgiques uniques. Nos contrôleurs programmables avancés et nos configurations de refroidissement rapide garantissent que votre laboratoire obtient les phases microstructurales exactes requises pour une dureté et une résistance au fluage supérieures.

Prêt à améliorer votre science des matériaux ? Contactez nos experts techniques dès aujourd'hui pour concevoir le four haute température idéal pour votre application.

Guide Visuel

Références

- Sheida Sarafan, Prakash Patnaik. Elevated-Temperature Tensile Behavior and Properties of Inconel 718 Fabricated by In-Envelope Additive–Subtractive Hybrid Manufacturing and Post-Process Precipitation Hardening. DOI: 10.3390/jmmp8060297

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages en matière de maintenance et de mise à niveau offerts par les fours sous vide personnalisés ? Optimisez les performances à long terme et les économies de coûts

- Quels sont les composants clés d'un four de traitement thermique sous vide ? Découvrez les solutions de métallurgie de précision

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision

- Comment une chambre à vide contribue-t-elle à la qualité du brasage de cuivre haute performance ? Assurer une intégrité de joint supérieure

- Quel rôle joue un four sous vide LTGN dans la modification de l'acier inoxydable ? Durcissement de surface de la phase S

- Quel est l'objectif d'un four de frittage sous vide ? Créer des pièces haute performance avec une pureté supérieure

- Comment fonctionne le traitement thermique sous vide en termes de contrôle de la température et du temps ? Maîtrisez les transformations précises des matériaux

- Quels sont les composants clés d'un four de frittage sous vide ? Pièces essentielles pour le traitement de précision des matériaux