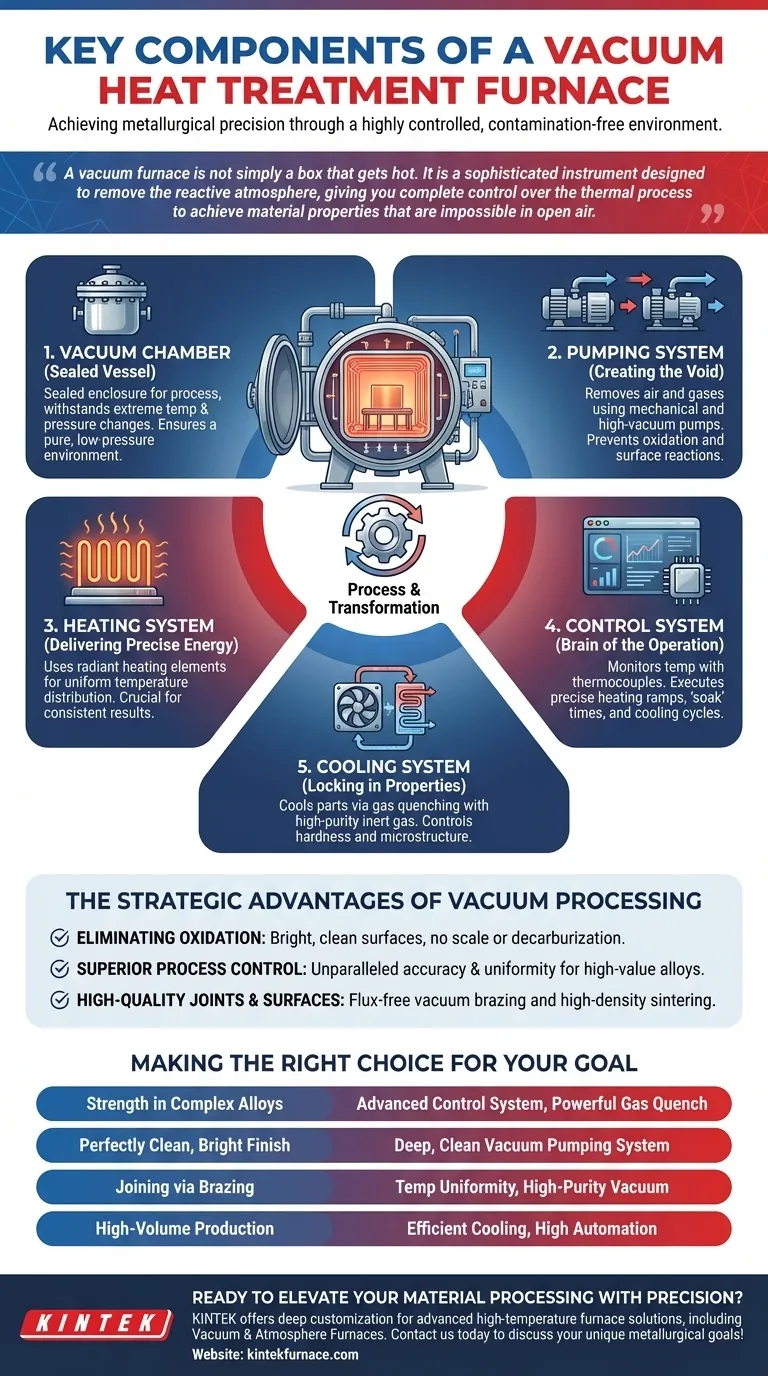

Au cœur de tout four de traitement thermique sous vide se trouvent cinq systèmes fondamentaux fonctionnant en synergie pour atteindre la précision métallurgique. Les composants principaux sont la chambre à vide, le système de chauffage, le système de contrôle de la température, le système de pompage à vide et le système de refroidissement. Ensemble, ils créent un environnement hautement contrôlé et exempt de contaminants pour modifier les propriétés des métaux et des alliages.

Un four à vide n'est pas simplement une boîte qui chauffe. C'est un instrument sophistiqué conçu pour éliminer l'atmosphère réactive, vous donnant un contrôle total sur le processus thermique pour obtenir des propriétés de matériaux impossibles à atteindre à l'air libre.

Comment les composants de base créent un environnement contrôlé

La fonction d'un four à vide résulte de l'intégration harmonieuse de ses systèmes essentiels. Chaque composant a un rôle spécifique dans la création du vide, l'application de la chaleur et le contrôle des propriétés finales de la pièce.

La chambre à vide : le récipient scellé

La chambre à vide est l'enceinte physique où se déroule l'intégralité du processus de traitement thermique. Elle est conçue pour résister aux changements de température extrêmes et à l'immense pression externe lorsqu'un vide poussé est créé à l'intérieur. L'intégrité de cette chambre est la première étape pour garantir un environnement pur à basse pression.

Le système de pompage : créer le vide

Ce système est responsable de l'évacuation de l'air et des autres gaz de la chambre. Il se compose généralement d'une série de pompes, commençant par une pompe mécanique « primaire » pour éliminer la majorité de l'air, suivie d'une pompe à vide poussé (telle qu'une pompe à diffusion ou turbomoléculaire) pour atteindre l'état de basse pression requis. La qualité du vide est ce qui prévient l'oxydation et autres réactions de surface.

Le système de chauffage : fournir une énergie précise

À l'intérieur de la chambre, des éléments chauffants (souvent en graphite ou en métaux réfractaires comme le molybdène) génèrent la chaleur de processus requise. Sous vide, la chaleur est transférée principalement par rayonnement, ce qui permet une distribution de température extrêmement uniforme sur la pièce. Cette uniformité est cruciale pour des résultats constants et pour éviter les contraintes internes.

Le système de contrôle : le cerveau de l'opération

Le système de contrôle de la température est le centre nerveux du four. Il utilise des thermocouples pour surveiller la température de la charge et exécute un cycle préprogrammé de rampes de chauffage, de temps de « maintien » à des températures spécifiques et de refroidissement contrôlé. Ce haut degré d'intégration électromécanique garantit que des processus métallurgiques complexes comme le recuit, la trempe ou le brasage sont parfaitement reproductibles.

Le système de refroidissement : fixer les propriétés du matériau

Une fois le cycle de chauffage terminé, la pièce doit être refroidie à un rythme spécifique pour obtenir la dureté et la microstructure souhaitées. Le système de refroidissement y parvient en remplissant à nouveau la chambre avec un gaz inerte de haute pureté (comme l'azote ou l'argon) et en le faisant circuler avec un ventilateur puissant à travers un échangeur de chaleur. Ce processus est souvent appelé trempe au gaz.

Les avantages stratégiques du traitement sous vide

Comprendre les composants révèle pourquoi le traitement thermique sous vide est supérieur pour de nombreuses applications exigeantes. Les avantages sont une conséquence directe de la manière dont les systèmes fonctionnent ensemble.

Élimination de l'oxydation et de la décarburation

Le plus grand avantage est l'élimination complète des réactions de surface. En éliminant l'oxygène, le système de pompage garantit que les pièces sortent du four avec une surface brillante et propre, exempte de calamine ou de perte de carbone (décarburation) qui peuvent affecter les fours conventionnels.

Obtention d'un contrôle de processus supérieur

La combinaison du chauffage par rayonnement et d'un système de contrôle sophistiqué permet une précision et une uniformité de température inégalées. Cette précision est essentielle pour le traitement d'alliages sensibles et de grande valeur utilisés dans des secteurs tels que l'aérospatiale et le médical, où les propriétés des matériaux doivent répondre à des normes rigoureuses.

Assurer des joints et des surfaces de haute qualité

Pour les processus tels que le brasage sous vide, l'environnement propre permet au métal d'apport de circuler librement sans l'utilisation de flux corrosifs, ce qui donne des joints plus solides et plus propres. Pour le frittage, le vide favorise la liaison des particules de métal en poudre, conduisant à des composants à haute densité avec une porosité minimale.

Faire le bon choix pour votre objectif

Les capacités d'un four à vide correspondent directement à des résultats de fabrication spécifiques. Votre objectif final doit déterminer quelles capacités des composants vous priorisez.

- Si votre objectif principal est la résistance dans des alliages complexes : Priorisez un four doté d'un système de contrôle avancé pour une exécution précise du cycle et un système de trempe au gaz puissant pour obtenir une dureté spécifique.

- Si votre objectif principal est une finition brillante parfaitement propre : Assurez-vous que le système de pompage à vide peut atteindre un vide profond et propre pour éviter toute possibilité d'oxydation de surface.

- Si votre objectif principal est de joindre des matériaux dissemblables par brasage : La capacité du four à maintenir l'uniformité de la température et un vide de haute pureté est le facteur le plus critique.

- Si votre objectif principal est la production à grand volume : Un système de refroidissement efficace et un haut degré d'automatisation sont essentiels pour minimiser les temps de cycle et maximiser le débit.

En maîtrisant l'environnement à l'intérieur du four, vous obtenez le contrôle ultime sur les propriétés finales de votre matériau.

Tableau récapitulatif :

| Composant | Fonction principale |

|---|---|

| Chambre à vide | Enceinte scellée pour le processus, résiste aux conditions extrêmes |

| Système de pompage | Évacue l'air et les gaz pour créer un environnement à basse pression |

| Système de chauffage | Utilise le rayonnement pour une distribution uniforme de la chaleur |

| Système de contrôle | Surveille et exécute des cycles de température précis |

| Système de refroidissement | Refroidit les pièces par trempe au gaz pour fixer les propriétés |

Prêt à améliorer votre traitement des matériaux avec précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour des résultats supérieurs dans l'aérospatiale, le médical et d'autres industries exigeantes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à vide sur mesure peuvent améliorer l'efficacité de votre laboratoire et vous aider à atteindre vos objectifs métallurgiques spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue