Le four sous vide de nitruration gazeuse à basse température (LTGN) sert d'instrument de précision pour durcir la surface de l'acier inoxydable austénitique sans compromettre sa résistance à la corrosion.

Il fonctionne en créant un environnement thermochimique contrôlé, généralement à 420°C, où les atomes d'azote diffusent dans la surface de l'acier. Ce processus crée une couche durcie connue sous le nom de "phase S" (une solution solide sursaturée) tout en maintenant strictement les températures en dessous du seuil où les propriétés protectrices du matériau se dégraderaient.

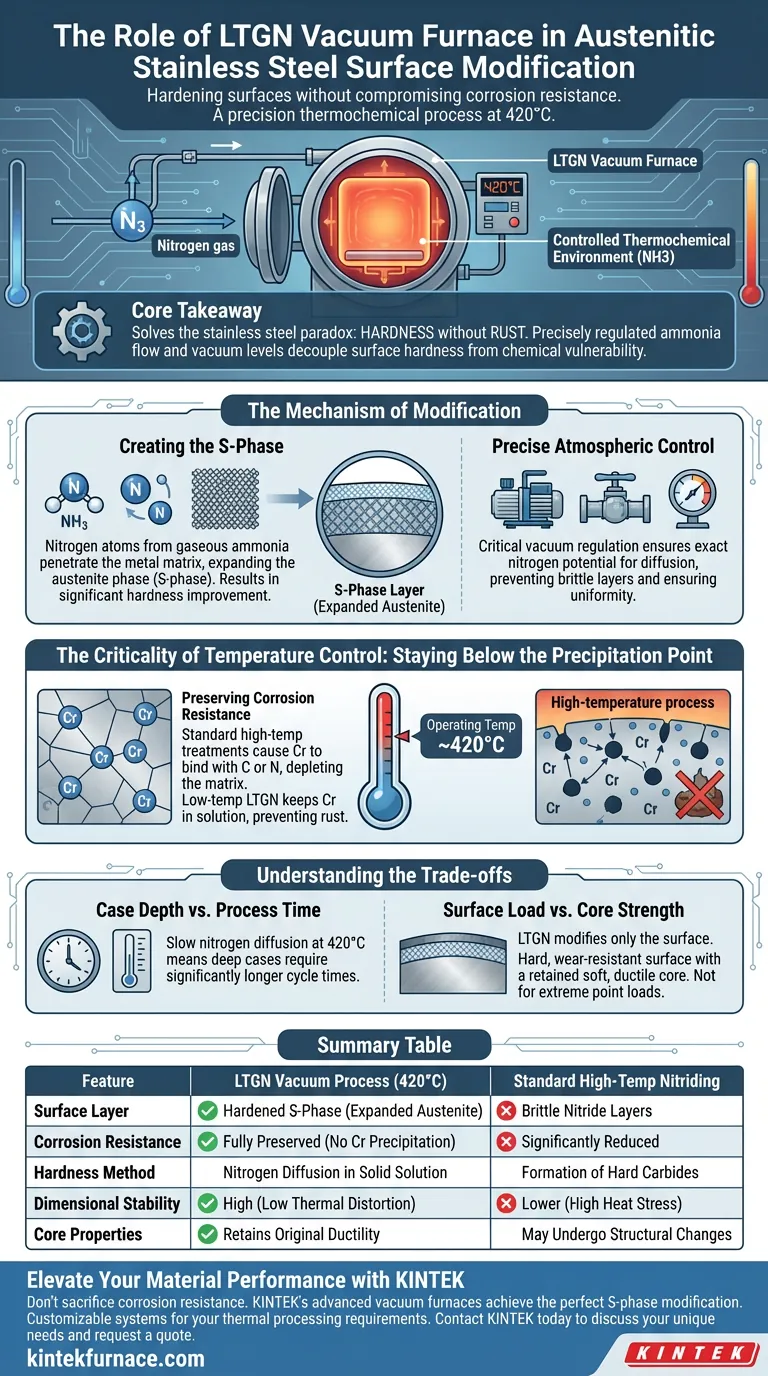

Point clé Le four LTGN résout le paradoxe historique du traitement de l'acier inoxydable : comment le rendre plus dur sans le faire rouiller. En régulant précisément le débit d'ammoniac et les niveaux de vide en dessous du point de précipitation des carbures, il découple la dureté de surface de la vulnérabilité chimique.

Le mécanisme de modification

Création de la phase S

Le four utilise une source d'ammoniac gazeux (NH3) pour introduire de l'azote à la surface de l'acier.

Contrairement à un revêtement qui repose sur le dessus, les atomes d'azote pénètrent dans la matrice métallique elle-même.

Il en résulte la formation d'une phase d'austénite étendue, souvent appelée phase S. Cette phase offre des améliorations significatives de dureté par rapport au matériau de base non traité.

Contrôle atmosphérique précis

La composante "vide" du système LTGN est essentielle pour réguler le potentiel d'azote.

En ajustant les niveaux de vide et le débit de gaz, le four garantit la quantité exacte d'azote disponible pour la diffusion.

Cela empêche la formation de couches fragiles indésirables et assure une modification uniforme de la surface.

La criticité du contrôle de la température

Rester en dessous du point de précipitation

La caractéristique déterminante du processus LTGN est sa température de fonctionnement, généralement maintenue autour de 420°C.

Cette température spécifique est choisie car elle est inférieure au point critique de précipitation des carbures de chrome.

Préservation de la résistance à la corrosion

Dans les traitements à haute température standard, le chrome se lie au carbone ou à l'azote pour former des carbures.

Cette réaction épuise le chrome de la matrice environnante, qui est l'élément responsable de la prévention de la rouille.

En maintenant le processus à basse température, le four LTGN garantit que le chrome reste en solution, préservant ainsi la résistance à la corrosion inhérente à l'acier inoxydable.

Comprendre les compromis

Profondeur de pénétration vs. temps de processus

Étant donné que le processus repose sur la diffusion à des températures relativement basses (420°C), l'azote se déplace lentement dans le matériau.

L'obtention d'une profondeur de pénétration importante nécessite des temps de cycle considérablement plus longs par rapport aux traitements à haute température.

Charge de surface vs. résistance du noyau

Le processus LTGN ne modifie que la couche superficielle de l'acier.

Bien que la surface devienne extrêmement dure et résistante à l'usure, le noyau du matériau conserve sa douceur et sa ductilité d'origine.

Ceci est bénéfique pour la ténacité, mais signifie que le matériau ne peut pas supporter des charges ponctuelles extrêmes qui pourraient déformer le noyau plus mou sous la coquille dure.

Faire le bon choix pour votre objectif

Le four LTGN est un outil spécialisé optimisé pour des exigences d'ingénierie spécifiques.

- Si votre objectif principal est la résistance à l'usure dans des environnements corrosifs : Le processus LTGN est idéal car il crée une surface de phase S dure tout en empêchant l'appauvrissement en chrome.

- Si votre objectif principal est la stabilité dimensionnelle : La basse température de fonctionnement (420°C) minimise la distorsion thermique par rapport aux processus de recuit ou de durcissement à plus haute température.

En fin de compte, le four LTGN vous permet d'ingénierer les propriétés de surface de l'acier inoxydable indépendamment de ses caractéristiques de masse.

Tableau récapitulatif :

| Caractéristique | Processus sous vide LTGN (420°C) | Nituration standard à haute température |

|---|---|---|

| Couche de surface | Phase S durcie (Austénite étendue) | Couches de nitrures fragiles |

| Résistance à la corrosion | Entièrement préservée (pas de précipitation de Cr) | Significativement réduite |

| Méthode de durcissement | Diffusion d'azote en solution solide | Formation de carbures durs |

| Stabilité dimensionnelle | Élevée (faible distorsion thermique) | Plus faible (stress thermique élevé) |

| Propriétés du noyau | Conserve la ductilité d'origine | Peut subir des changements structurels |

Améliorez les performances de vos matériaux avec KINTEK

Ne sacrifiez pas la résistance à la corrosion pour la dureté de surface. La technologie avancée de four sous vide de KINTEK vous permet d'obtenir la modification parfaite de la phase S pour l'acier inoxydable austénitique. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, Vide et CVD personnalisables, adaptés à vos exigences précises de traitement thermique.

Que vous ayez besoin d'améliorer la résistance à l'usure ou d'assurer la stabilité dimensionnelle, nos fours de laboratoire à haute température offrent le contrôle de précision dont votre projet a besoin. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques et demander un devis !

Guide Visuel

Références

- Jordan Maximov, Yaroslav Argirov. Improvement in Fatigue Strength of Chromium–Nickel Austenitic Stainless Steels via Diamond Burnishing and Subsequent Low-Temperature Gas Nitriding. DOI: 10.3390/app14031020

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les étapes du frittage par plasma de décharge ? Maîtriser la consolidation rapide de matériaux à haute densité

- Quelle est la fonction d'un four de maintien dans le traitement thermique des faisceaux de barres d'acier ? Optimiser la fiabilité des matériaux

- Quels sont les avantages d'utiliser un environnement sous vide en frittage ? Obtenez une pureté et une résistance supérieures

- Quel est le principe derrière les fours de frittage par micro-ondes ? Découvrez le chauffage volumétrique rapide et uniforme

- Quelles sont les étapes d'un système de pompage de four sous vide et comment fonctionnent-elles ? Découvrez le processus séquentiel pour une efficacité sous vide poussé

- Comment les fours continus démontrent-ils leur polyvalence dans le traitement ? Débloquez l'efficacité multi-processus pour la fabrication à grand volume

- Comment les fours sous vide sont-ils utilisés dans le post-traitement de la fabrication additive ? Débloquez des pièces métalliques hautes performances

- Comment l'environnement sous vide affecte-t-il la porosité gazeuse dans les pièces moulées ? Éliminez les défauts pour des pièces plus solides