Le traitement thermique sous vide permet un contrôle précis de la température et du temps en utilisant des contrôleurs programmables pour gérer les éléments chauffants et les systèmes de trempe par gaz inerte dans un environnement contrôlé et sans air. Des capteurs spécialisés appelés thermocouples fournissent un retour d'information en temps réel, permettant au système d'exécuter une "recette" prédéfinie de vitesses de chauffage, de temps de maintien et de vitesses de refroidissement avec une précision exceptionnelle.

La puissance du traitement thermique sous vide ne réside pas seulement dans la prévention de la contamination de surface, mais dans la création d'un environnement stable et prévisible. Cela permet une manipulation exacte de la température et du temps de trempage d'un matériau, ce qui dicte directement sa structure cristalline finale et ses propriétés mécaniques.

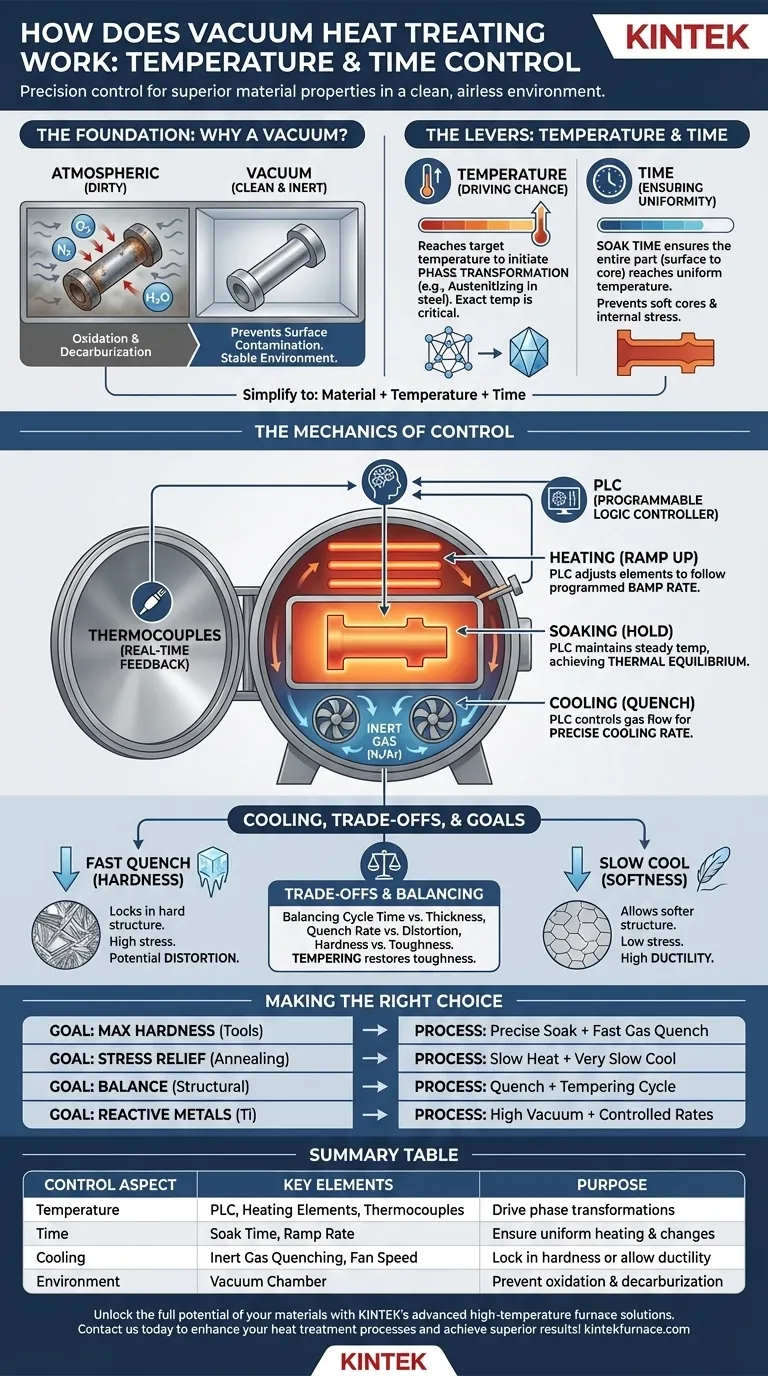

Les principes fondamentaux du contrôle

Pour comprendre comment le processus est contrôlé, il faut d'abord comprendre pourquoi une telle précision est nécessaire. L'environnement sous vide est le fondement qui rend possible un traitement thermique répétable et exact.

Pourquoi un vide ? Le fondement du contrôle

Un four sous vide élimine les gaz atmosphériques – principalement l'oxygène, l'azote et la vapeur d'eau. Cela empêche les réactions chimiques indésirables comme l'oxydation (rouille) et la décarburation (perte de carbone de la surface) qui se produiraient autrement à haute température.

En créant cet environnement inerte, le processus est simplifié à une relation pure entre le matériau, la température et le temps. Il n'y a pas de variables atmosphériques pour compromettre le résultat.

Le rôle de la température : induire le changement microstructural

Chaque processus de traitement thermique est conçu pour atteindre une température cible spécifique qui déclenche une transformation de phase dans la structure cristalline du métal.

Pour l'acier, cela signifie souvent le chauffer à sa température d'austénitisation, où la structure cristalline se transforme en une forme appelée austénite, qui peut absorber le carbone. La température exacte est critique ; même une légère déviation peut entraîner une transformation incomplète et des pièces défectueuses.

L'importance du temps : assurer une transformation uniforme

Une fois la température cible atteinte, elle doit être maintenue pendant une durée spécifique, appelée temps de maintien (soak time). Cela garantit que la pièce entière – de la surface mince au noyau épais – atteint une température uniforme.

Si le temps de maintien est trop court, seule l'enveloppe extérieure de la pièce se transformera, laissant un noyau mou. Cela crée une dureté inconsistante et des contraintes internes, conduisant à une défaillance prématurée.

La mécanique du contrôle

Les fours sous vide modernes sont des systèmes hautement automatisés conçus pour exécuter des recettes thermiques avec une déviation minimale.

Chauffage : Précision par logique programmable

Le processus est régi par un Automate Programmable Industriel (API), qui est le cerveau du four. Il contrôle la puissance envoyée aux éléments chauffants internes (souvent en graphite ou en molybdène).

Des thermocouples placés stratégiquement à l'intérieur du four mesurent la température des pièces et de la chambre. Ces données sont renvoyées à l'API, qui ajuste les éléments chauffants pour suivre précisément le taux de chauffage programmé, ou taux de montée en température.

Trempage : Atteindre l'équilibre thermique

Pendant la phase de trempage, la tâche de l'API est de maintenir la température parfaitement stable. Il surveille constamment les lectures des thermocouples et effectue des micro-ajustements aux éléments chauffants pour contrecarrer toute perte de chaleur. Cela garantit que la pièce atteint un équilibre thermique et métallurgique complet.

Refroidissement (Trempe) : Verrouiller les propriétés

La vitesse de refroidissement est tout aussi critique que le chauffage. L'API gère cela en contrôlant l'introduction d'un gaz inerte de haute pureté, comme l'azote ou l'argon, dans la chambre.

Une trempe rapide, entraînée par de puissants ventilateurs faisant circuler le gaz, "verrouille" une microstructure dure et fragile (comme la martensite dans l'acier). Un refroidissement lent, sans assistance de gaz, permet la formation d'une structure plus douce et plus ductile. Ce contrôle de la vitesse de refroidissement détermine l'équilibre final entre dureté et ténacité.

Comprendre les compromis

Bien que puissant, le processus de traitement thermique sous vide implique un équilibre entre des facteurs concurrents pour obtenir le résultat souhaité.

Temps de cycle vs. épaisseur de la pièce

Les pièces plus épaisses et plus massives nécessitent des temps de trempage considérablement plus longs pour être chauffées à cœur. Cela augmente directement le temps total du cycle du four, ce qui à son tour augmente les coûts de traitement.

Vitesse de trempe vs. distorsion

Une trempe très rapide par gaz est nécessaire pour une dureté maximale, mais elle induit également des contraintes thermiques importantes. Dans les pièces aux géométries complexes ou aux angles vifs, cette contrainte peut provoquer une déformation, une distorsion ou même des fissures. La vitesse de trempe doit souvent être modérée pour équilibrer les objectifs de dureté avec l'intégrité physique de la pièce.

Dureté vs. ténacité

Le compromis fondamental dans le traitement thermique est entre la dureté et la ténacité. Une trempe rapide qui donne une dureté élevée entraîne également une ductilité et une ténacité moindres (fragilité). Un processus ultérieur à basse température appelé revenu est souvent nécessaire pour restaurer une certaine ténacité, ce qui réduit légèrement la dureté maximale.

Faire le bon choix pour votre objectif

Le profil de temps et de température spécifique que vous utilisez dépend entièrement de votre objectif final pour le matériau.

- Si votre objectif principal est la dureté maximale (par exemple, pour les outils de coupe) : Vous utiliserez un trempage précis à la température d'austénitisation suivi de la trempe par gaz inerte la plus rapide possible pour former de la martensite.

- Si votre objectif principal est la relaxation des contraintes et la douceur (par exemple, le recuit) : Vous utiliserez un cycle de chauffage lent et un refroidissement très lent et contrôlé sous vide pour produire la microstructure la plus douce possible.

- Si votre objectif principal est d'équilibrer la dureté et la ténacité (par exemple, les composants structurels) : Vous effectuerez une trempe de durcissement suivie d'un cycle de revenu précis, où la pièce est réchauffée à une température beaucoup plus basse pour réduire la fragilité.

- Si vous travaillez avec des métaux réactifs (par exemple, le titane ou les alliages spéciaux) : Votre processus nécessitera un vide poussé et des vitesses de chauffage et de refroidissement soigneusement contrôlées, souvent plus lentes, pour éviter la contamination et le choc thermique.

En fin de compte, maîtriser le traitement thermique sous vide, c'est comprendre que la température et le temps sont les leviers fondamentaux pour dicter la forme et la fonction finales d'un matériau.

Tableau récapitulatif :

| Aspect du contrôle | Éléments clés | Objectif |

|---|---|---|

| Température | Contrôleur logique programmable (API), Éléments chauffants, Thermocouples | Piloter les transformations de phase dans les matériaux, par exemple, l'austénitisation de l'acier |

| Temps | Temps de maintien, Vitesse de montée en température | Assurer un chauffage uniforme et des changements microstructuraux complets |

| Refroidissement | Trempe par gaz inerte, Vitesse du ventilateur | Verrouiller la dureté ou permettre la ductilité en fonction de la vitesse de trempe |

| Environnement | Chambre à vide | Prévenir l'oxydation et la décarburation pour un contrôle thermique pur |

Libérez tout le potentiel de vos matériaux avec les solutions avancées de fours haute température de KINTEK. Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes précis de traitement thermique sous vide, y compris des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos exigences expérimentales uniques pour un contrôle optimal de la température et du temps. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de traitement thermique et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures