Au fond, un four de frittage sous vide est un système intégré conçu dans un seul but : fusionner des matériaux en poudre en une masse solide dans des conditions étroitement contrôlées. Les composants clés qui rendent cela possible sont la chambre à vide, le système de chauffage, le système de pompe à vide, le régulateur de température et un système de refroidissement robuste. Ces éléments fonctionnent de concert pour créer un environnement exempt de contaminants atmosphériques et capable d'atteindre des températures extrêmes.

Un four sous vide n'est pas simplement une collection de pièces, mais un écosystème conçu avec précision. Comprendre comment chaque composant contribue à contrôler l'atmosphère interne, la température et la pression est la clé pour maîtriser le processus de frittage et obtenir les propriétés matérielles souhaitées.

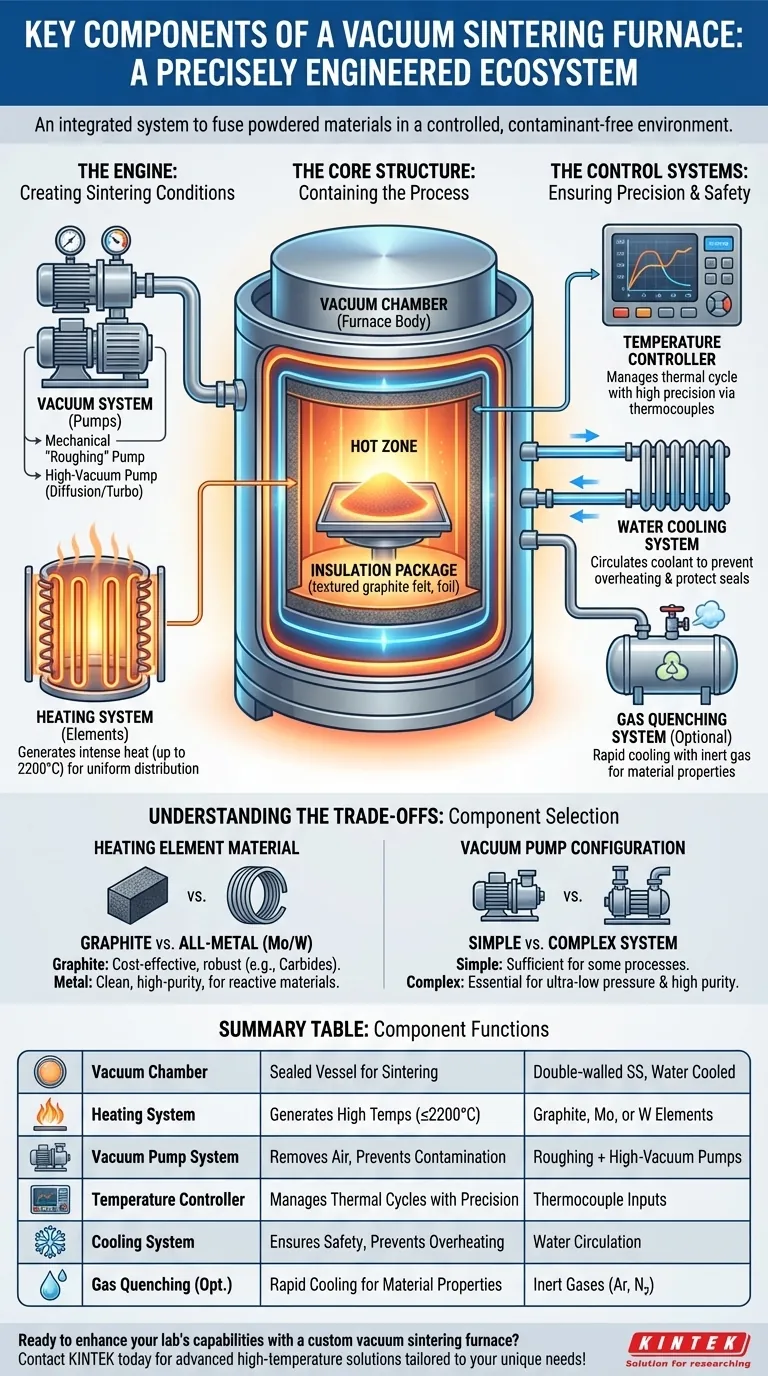

La structure de base : contenir le processus

Le corps physique du four fournit l'environnement scellé nécessaire à l'ensemble de l'opération. Il doit résister à d'immenses différentiels thermiques et de pression.

La chambre à vide (corps du four)

C'est l'enceinte scellée où a lieu le frittage. Il s'agit généralement d'une structure cylindrique à double paroi en acier inoxydable à haute résistance.

La conception à double paroi crée une chemise d'eau, permettant au liquide de refroidissement de circuler et d'empêcher la coque extérieure de surchauffer, ce qui est essentiel pour la sécurité et le maintien des joints d'étanchéité sous vide.

L'ensemble d'isolation

Tapissant l'intérieur de la chambre, l'ensemble d'isolation est essentiel pour l'efficacité thermique. Il minimise les pertes de chaleur et aide à assurer l'uniformité de la température dans la "zone chaude".

Les matériaux d'isolation courants comprennent le feutre de graphite multicouche, le papier de graphite flexible et parfois la fibre céramique ou les feuilles métalliques (comme le molybdène) pour des applications spécifiques.

Le moteur : créer les conditions de frittage

Ces systèmes créent activement la température extrême et le vide nécessaires pour transformer le métal en poudre ou la céramique en une pièce dense et solide.

Le système de chauffage

Ce système est responsable de la génération de la chaleur intense nécessaire au frittage, certains fours pouvant atteindre plus de 2200°C (3992°F).

Les éléments chauffants sont placés stratégiquement dans la zone chaude pour une distribution uniforme de la chaleur. Ils sont généralement fabriqués à partir de matériaux comme le graphite, le molybdène ou le tungstène, choisis en fonction de la température requise et de la compatibilité chimique avec le matériau traité.

Le système de vide

Le système de vide élimine l'air et les autres gaz de la chambre, créant un environnement exempt de contamination. Cela empêche l'oxydation et d'autres réactions chimiques indésirables qui compromettraient les propriétés finales du matériau.

Ce système se compose généralement d'une combinaison de pompes, telles qu'une pompe mécanique de "dégrossissage" pour éliminer le gros de l'air et une pompe à vide poussé (comme une pompe à diffusion ou turbomoléculaire) pour atteindre la basse pression requise.

Les systèmes de contrôle : assurer précision et sécurité

Les systèmes de contrôle sont le cerveau du four, orchestrant l'interaction complexe de la température, de la pression et du temps pour assurer un processus reproductible et réussi.

Le régulateur de température

Ce système gère l'ensemble du cycle thermique avec une grande précision. Il contrôle le taux de chauffage, le temps de "maintien" à la température maximale et le taux de refroidissement.

En utilisant les entrées des thermocouples placés à l'intérieur du four, le régulateur ajuste la puissance des éléments chauffants, garantissant que le profil de processus spécifié par l'opérateur est suivi exactement.

Le système de refroidissement par eau

C'est un composant essentiel de sécurité et de fonctionnement. Il fait circuler l'eau à travers la double paroi du four, la porte et les traversées d'alimentation pour les maintenir à une température de fonctionnement sûre.

Un système de refroidissement fiable est non négociable ; une panne peut entraîner des joints d'étanchéité sous vide endommagés, des électrodes grillées et une défaillance catastrophique du corps du four.

Le système de trempe gazeuse (facultatif)

Pour les applications nécessitant un refroidissement rapide, un système de trempe gazeuse est inclus. Il inonde rapidement la chambre d'un gaz inerte comme l'argon ou l'azote.

Ce refroidissement rapide peut être utilisé pour "figer" une phase métallurgique ou une structure granulaire spécifique, donnant à l'opérateur un contrôle supplémentaire sur la dureté et la résistance finales du matériau.

Comprendre les compromis : sélection et impact des composants

Le choix des composants n'est pas arbitraire ; il dicte les capacités du four, son coût et les types de matériaux qu'il peut traiter. Comprendre ces compromis est crucial.

Matériau de l'élément chauffant : graphite ou métal

Choisir entre des zones chaudes en graphite et entièrement métalliques (molybdène ou tungstène) est une décision primordiale. Le graphite est plus rentable et robuste pour de nombreuses applications, comme le frittage de carbures de tungstène.

Cependant, le graphite peut introduire du carbone dans l'atmosphère, ce qui est inacceptable pour certains matériaux réactifs ou de haute pureté. Dans ces cas, une zone chaude entièrement métallique plus coûteuse est nécessaire pour assurer un environnement propre et sans carbone.

Configuration de la pompe à vide

Le type et la combinaison des pompes à vide déterminent le niveau de vide ultime et le temps nécessaire pour l'atteindre. Une simple pompe mécanique peut suffire pour certains processus.

Pour les matériaux de haute pureté ou réactifs, un système plus complexe avec des pompes à diffusion ou turbo est nécessaire pour atteindre les très basses pressions requises pour éliminer les traces d'oxygène et d'humidité.

Faire le bon choix pour votre application

La configuration idéale du four dépend entièrement de votre objectif final.

- Si votre objectif principal est les matériaux réactifs de haute pureté (par exemple, alliages médicaux, titane) : Vous avez besoin d'une zone chaude entièrement métallique (molybdène/tungstène) et d'un système de vide haute performance pour éviter la contamination.

- Si votre objectif principal est une production rentable et à grand volume (par exemple, carbures cémentés) : Un système de chauffage à base de graphite est généralement le choix le plus durable et le plus économique.

- Si votre objectif principal est de contrôler la dureté et la microstructure des matériaux : Un four équipé d'un système de trempe gazeuse rapide est essentiel pour atteindre les propriétés métallurgiques souhaitées.

En fin de compte, chaque composant est un maillon critique d'une chaîne qui détermine le succès et la reproductibilité de votre processus de frittage.

Tableau récapitulatif :

| Composant | Fonction clé | Matériaux/Caractéristiques courants |

|---|---|---|

| Chambre à vide | Enceinte scellée pour le frittage | Acier inoxydable à double paroi avec refroidissement par eau |

| Système de chauffage | Génère des températures élevées (jusqu'à 2200°C) | Éléments en graphite, molybdène ou tungstène |

| Système de pompe à vide | Élimine l'air pour un environnement sans contamination | Pompe mécanique de dégrossissage, pompe à vide poussé |

| Régulateur de température | Gère les cycles thermiques avec précision | Utilise des thermocouples pour un contrôle précis |

| Système de refroidissement | Assure la sécurité et prévient la surchauffe | Refroidissement par eau pour la chambre et les composants |

| Trempe gazeuse (facultatif) | Refroidissement rapide pour les propriétés des matériaux | Gaz inertes comme l'argon ou l'azote |

Prêt à améliorer les capacités de votre laboratoire avec un four de frittage sous vide sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées à haute température adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec une forte personnalisation approfondie pour répondre précisément à vos exigences expérimentales. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus de frittage et offrir des résultats supérieurs pour des matériaux comme les alliages médicaux, le titane et les carbures cémentés !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement