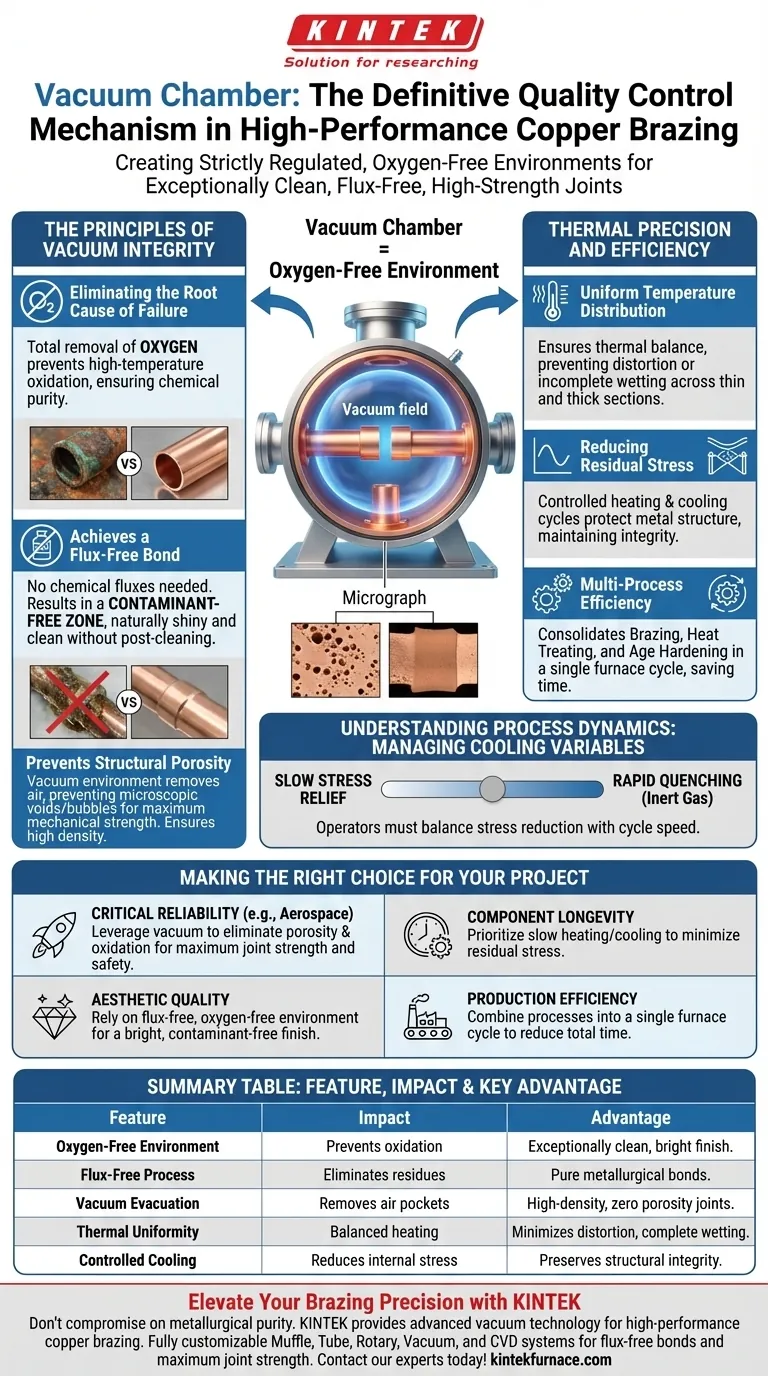

Une chambre à vide agit comme le mécanisme de contrôle qualité définitif dans le brasage de cuivre haute performance en créant un environnement strictement réglementé et sans oxygène. Cette évacuation de l'air élimine le risque d'oxydation à haute température, permettant la création de joints exceptionnellement propres, sans flux et de haute résistance, exempts de porosité.

L'environnement sous vide transforme le processus de brasage d'une simple jonction de métaux en une ingénierie métallurgique de précision. En éliminant les contaminants et en contrôlant les contraintes thermiques, il garantit la fiabilité requise pour des industries critiques comme l'aérospatiale.

Les principes de l'intégrité sous vide

Éliminer la cause première de l'échec

La fonction principale de la chambre à vide est l'élimination totale de l'oxygène. Aux températures de brasage, la présence d'oxygène entraîne invariablement une oxydation des métaux, ce qui compromet le joint.

En évacuant l'air, le système empêche entièrement cette réaction chimique. Cette protection n'est pas superficielle ; elle garantit que le métal reste chimiquement pur tout au long du processus de jonction.

Obtenir une liaison sans flux

Comme l'oxydation est physiquement impossible sous vide, il n'y a pas besoin de flux chimiques. Le flux est généralement utilisé pour nettoyer les métaux pendant le brasage, mais il peut laisser des résidus corrosifs ou des inclusions.

Le brasage sous vide élimine cette variable, résultant en une zone exempte de contaminants. Cela produit une finition naturellement brillante, éclatante et exceptionnellement propre, sans nettoyage post-processus.

Prévenir la porosité structurelle

La fiabilité d'un joint en cuivre dépend de sa densité. L'environnement sous vide est essentiel pour prévenir la porosité – des vides microscopiques ou des bulles dans l'alliage de brasage.

L'élimination de ces vides garantit que le joint atteint une résistance mécanique maximale. Cela fait du processus la solution privilégiée pour les applications où l'intégrité du joint et la capacité de charge sont non négociables.

Précision et efficacité thermiques

Distribution uniforme de la température

Le brasage haute performance nécessite plus que de la chaleur ; il nécessite un équilibre thermique. L'environnement du four sous vide facilite une meilleure uniformité de la température sur toutes les pièces métalliques.

Cela garantit que les sections fines et épaisses d'un composant atteignent la température de brasage simultanément, empêchant la distorsion ou un mouillage incomplet.

Réduction des contraintes résiduelles

Le processus utilise des cycles de chauffage et de refroidissement contrôlés pour protéger la structure du métal. En chauffant et en refroidissant lentement le métal, le processus sous vide réduit considérablement les contraintes résiduelles.

Cette rampe thermique contrôlée aide les métaux à conserver leur intégrité structurelle et leurs propriétés de résistance d'origine après la fin du processus.

Efficacité multi-processus

Une chambre à vide permet la consolidation de processus à haut volume. Le brasage, le traitement thermique et le durcissement par vieillissement peuvent souvent être effectués en un seul cycle de four.

Cette capacité rationalise la production, économisant un temps considérable tout en garantissant que les propriétés métallurgiques du cuivre sont optimisées en une seule opération continue.

Comprendre la dynamique du processus

Gestion des variables de refroidissement

Bien que l'environnement sous vide excelle dans le refroidissement lent et relaxant les contraintes, certaines applications nécessitent des baisses de température rapides.

Les opérateurs doivent équilibrer la réduction des contraintes avec la vitesse du cycle. Certains systèmes y remédient par trempe, en utilisant un gaz inerte comme l'Argon pour refroidir rapidement les pièces. Comprendre si votre composant nécessite un refroidissement lent pour réduire les contraintes ou une trempe rapide est essentiel pour la configuration du processus.

Faire le bon choix pour votre projet

La valeur du brasage sous vide dépend des exigences spécifiques de votre application.

- Si votre objectif principal est la fiabilité critique (par exemple, l'aérospatiale) : Exploitez le processus sous vide pour éliminer la porosité et l'oxydation, garantissant une résistance et une sécurité maximales du joint.

- Si votre objectif principal est la longévité des composants : Privilégiez les cycles de chauffage et de refroidissement lents pour minimiser les contraintes résiduelles et maintenir l'intégrité du métal de base.

- Si votre objectif principal est la qualité esthétique : Comptez sur l'environnement sans flux et sans oxygène pour produire des pièces avec une finition brillante, éclatante et exempte de contaminants.

- Si votre objectif principal est l'efficacité de la production : Utilisez la capacité de combiner le brasage, le traitement thermique et le durcissement en un seul cycle de four pour réduire le temps de traitement total.

La chambre à vide n'est pas seulement un récipient de chauffage ; c'est un outil pour garantir la pureté métallurgique.

Tableau récapitulatif :

| Caractéristique | Impact sur la qualité du brasage | Avantage clé |

|---|---|---|

| Environnement sans oxygène | Prévient l'oxydation à haute température | Finition exceptionnellement propre, brillante et éclatante |

| Processus sans flux | Élimine les résidus chimiques corrosifs | Liaisons métallurgiques pures sans nettoyage post-traitement |

| Évacuation sous vide | Élimine les poches d'air microscopiques | Joints à haute densité avec zéro porosité structurelle |

| Uniformité thermique | Chauffage équilibré sur toutes les sections | Minimise la distorsion et assure un mouillage complet |

| Refroidissement contrôlé | Réduit les contraintes résiduelles internes | Préserve l'intégrité structurelle et la résistance du métal |

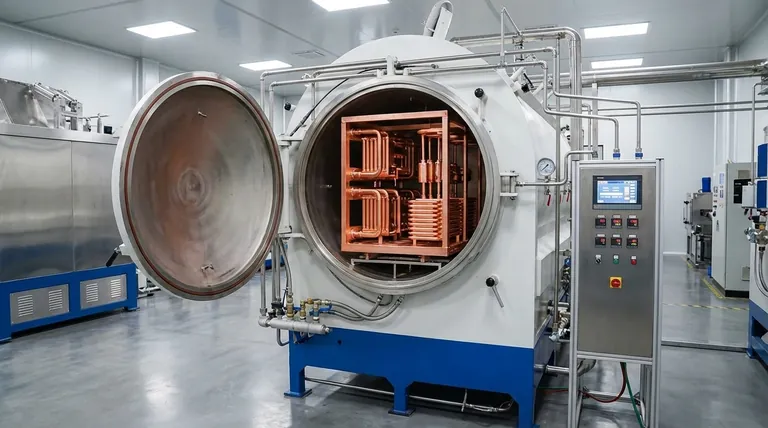

Élevez votre précision de brasage avec KINTEK

Ne faites aucun compromis sur la pureté métallurgique. Que vous serviez les secteurs aérospatial, médical ou énergétique, KINTEK fournit la technologie de vide avancée requise pour le brasage de cuivre haute performance.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Tous nos fours à haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins uniques de traitement des matériaux, garantissant des liaisons sans flux et une résistance de joint maximale à chaque fois.

Prêt à optimiser votre traitement thermique ? Contactez nos experts en ingénierie dès aujourd'hui pour trouver la solution personnalisable parfaite pour votre laboratoire ou votre ligne de production.

Guide Visuel

Références

- Er. RoshanY. Gonnade. Copper Brazing Technology. DOI: 10.22214/ijraset.2025.73740

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Bride sous ultravide Bouchon aviation Verre fritté Connecteur circulaire étanche à l'air pour KF ISO CF

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est l'objectif principal de l'utilisation d'un four à arc sous vide pour les alliages (AlTiV)100−xCrx ? Assurer la pureté et la pureté

- Pourquoi l'oxydation est-elle une préoccupation lors du chauffage des métaux, et comment un four sous vide y remédie-t-il ? Assurer la pureté et la performance

- Comment les fours sous vide sont-ils respectueux de l'environnement ? Obtenez un traitement thermique propre et efficace

- Pourquoi le soudage par diffusion de l'acier ODS et des alliages de nickel doit-il être effectué dans un four sous vide ? Obtenir une intégrité sans pores

- Pourquoi les fours de frittage pour céramiques diborures à haute entropie doivent-ils avoir un contrôle du vide ? Protégez l'intégrité de votre matériau

- Pourquoi utiliser un four sous vide ? Atteignez une pureté de matériau et un contrôle de processus inégalés

- Quels sont les avantages d'utiliser un four de frittage sous vide ? Atteindre la pureté et la précision dans le traitement des matériaux

- Comment fonctionne le traitement thermique sous vide ? Obtenez des matériaux plus propres et plus solides avec précision