À la base, l'application principale des fours de traitement thermique sous vide dans l'aérospatiale est le traitement des alliages haute performance — spécifiquement les alliages à base de titane, d'aluminium et de nickel — destinés aux composants de vol critiques. Ce traitement ne consiste pas seulement à chauffer du métal ; c'est un processus de précision qui développe la résistance exceptionnelle, la résistance à la fatigue et la stabilité à haute température requises pour que les moteurs, les structures de cellule et les trains d'atterrissage fonctionnent de manière sûre et fiable.

La valeur fondamentale du traitement thermique sous vide dans l'aérospatiale réside dans sa capacité à créer un environnement parfaitement contrôlé et exempt de contamination. Cela empêche les métaux réactifs d'être compromis par les gaz atmosphériques, garantissant que le composant final possède les propriétés métallurgiques impeccables exigées par la tolérance zéro défaillance de l'industrie.

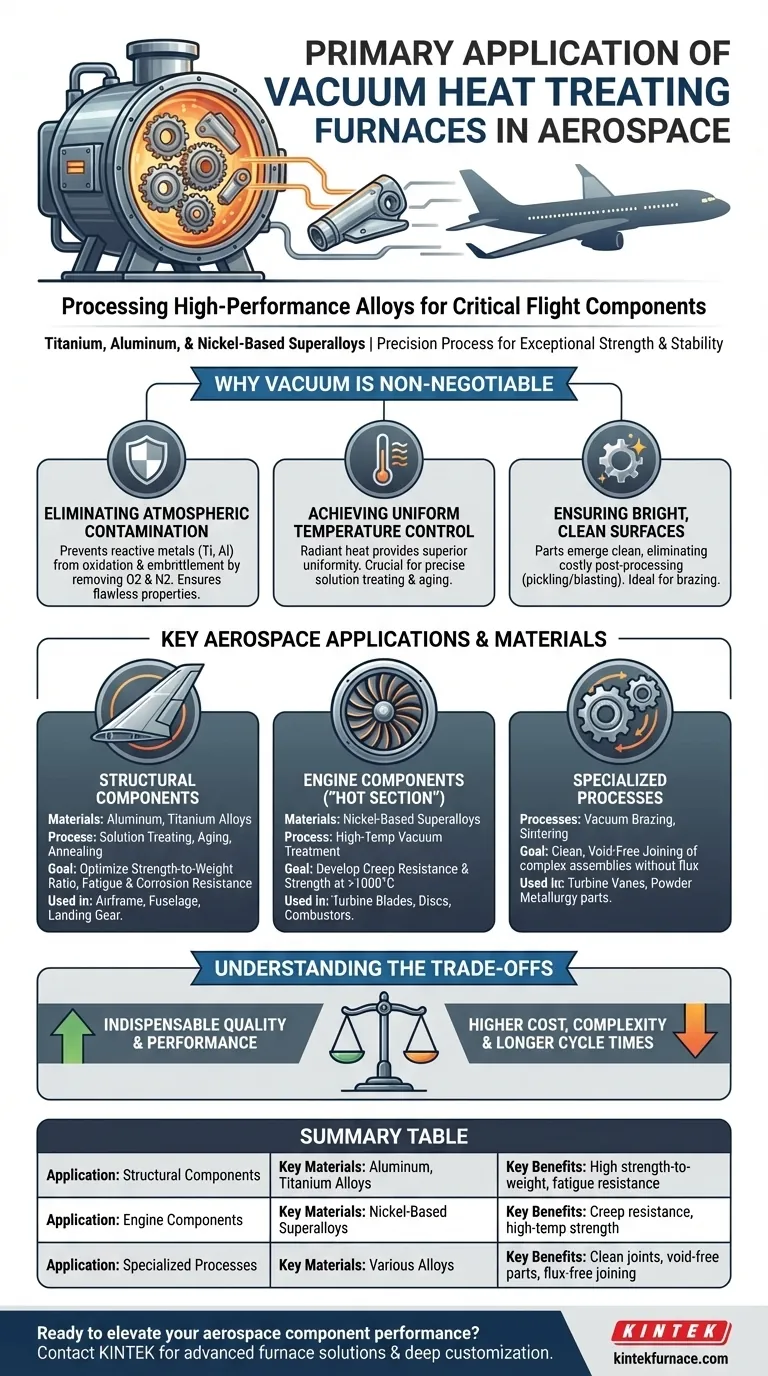

Pourquoi le vide est-il non négociable dans l'aérospatiale

Le traitement thermique vise à modifier la structure cristalline interne d'un métal pour améliorer ses propriétés. Dans une industrie aussi exigeante que l'aérospatiale, l'environnement dans lequel cela se produit est aussi critique que le processus lui-même. L'utilisation du vide est une solution à des défis chimiques et physiques fondamentaux.

Éliminer la contamination atmosphérique

Les alliages aérospatiaux haute performance, en particulier le titane et certains alliages d'aluminium, sont très réactifs avec l'oxygène et l'azote à des températures élevées.

L'exposition à l'atmosphère pendant le traitement thermique peut provoquer une oxydation et une fragilisation, créant une couche superficielle faible et compromettant l'intégrité de l'ensemble de la pièce. Un vide élimine ces gaz réactifs, garantissant que les propriétés inhérentes du matériau sont pleinement réalisées.

Atteindre un contrôle de température uniforme

Un environnement sous vide offre une uniformité de température supérieure par rapport aux fours atmosphériques basés sur la convection. La chaleur radiante est transférée directement et uniformément aux pièces sans interférence des courants d'air.

Ce contrôle thermique précis est crucial pour les processus complexes tels que le traitement en solution et le vieillissement, où même des déviations mineures de température peuvent entraîner des propriétés matérielles incohérentes et une défaillance potentielle du composant.

Assurer des surfaces brillantes et propres

Étant donné que le traitement sous vide empêche l'oxydation, les pièces sortent du four avec une surface brillante et propre.

Cela élimine la nécessité d'étapes de post-traitement agressives comme le décapage acide ou le nettoyage par abrasion, qui peuvent être coûteuses, dangereuses pour l'environnement et potentiellement dommageables pour l'état de surface du composant. Ceci est particulièrement vital pour les pièces qui seront ensuite brasées ou soudées.

Applications et matériaux clés dans l'aérospatiale

Le besoin d'un environnement sous vide contrôlé correspond directement aux composants les plus critiques d'un aéronef. Différents alliages sont choisis pour des fonctions spécifiques, et chacun dépend du traitement sous vide pour satisfaire les spécifications de performance.

Composants structurels (alliages d'aluminium et de titane)

La cellule, le fuselage, les ailes et les trains d'atterrissage dépendent de matériaux dotés d'un rapport résistance/poids exceptionnel.

Les fours sous vide sont utilisés pour le traitement en solution et le vieillissement des alliages d'aluminium à haute résistance et le recuit des alliages de titane. Cela optimise leur résistance, leur ductilité et leur résistance à la fatigue et à la corrosion, ce qui est essentiel pour la longévité structurelle de l'aéronef.

Composants de moteur (superalliages à base de nickel)

La « section chaude » d'un moteur à réaction — y compris les aubes de turbine, les disques et les chambres de combustion — fonctionne sous des températures extrêmes et des contraintes mécaniques. Ces pièces sont souvent fabriquées à partir de superalliages à base de nickel.

Le traitement thermique sous vide est essentiel pour développer la résistance au fluage et la résistance à haute température de ces superalliages, les empêchant de se déformer sous charge à des températures dépassant 1000 °C (1832 °F).

Processus spécialisés (brasage et frittage)

Au-delà du renforcement, les fours sous vide sont utilisés pour l'assemblage et la mise en forme. Le brasage sous vide utilise un métal d'apport pour assembler des ensembles complexes, tels que des aubes de turbine, sans utiliser de fondant corrosif. Le vide garantit un joint solide, propre et sans vide.

Le frittage sous vide est également utilisé pour fusionner des poudres métalliques en pièces solides, proches de la forme finale, un processus connu sous le nom de métallurgie des poudres, qui prend de plus en plus d'importance pour la fabrication de composants aérospatiaux complexes.

Comprendre les compromis

Bien que la technologie des fours sous vide soit indispensable, elle n'est pas sans défis et considérations spécifiques. Reconnaître ces compromis est essentiel pour comprendre sa place dans la fabrication.

Coût initial plus élevé et complexité

Les systèmes de fours sous vide sont nettement plus coûteux à l'achat et à l'installation que leurs homologues atmosphériques. Ils nécessitent également des systèmes de contrôle, des pompes à vide et des infrastructures plus complexes.

L'exploitation et la maintenance exigent un niveau d'expertise technique plus élevé pour gérer l'intégrité du vide et assurer la répétabilité du processus.

Temps de cycle plus longs

Atteindre un vide poussé (pompage de la chambre) et refroidir la charge dans un environnement sous vide peut prendre plus de temps que dans un four atmosphérique où les ventilateurs peuvent faire circuler un gaz inerte.

Cela peut entraîner un débit plus faible pour certaines applications à haut volume, ce qui en fait un choix délibéré pour les pièces de grande valeur où la qualité l'emporte sur la vitesse.

Faire le bon choix pour votre objectif

La décision d'utiliser un four sous vide est entièrement dictée par le matériau et les exigences de performance du composant final. Le processus est choisi lorsque les risques de contamination atmosphérique sont inacceptables.

- Si votre objectif principal est l'intégrité structurelle de la cellule : Vous vous appuierez sur le traitement en solution et le vieillissement sous vide pour les alliages d'aluminium et de titane afin de maximiser les rapports résistance/poids et la durée de vie en fatigue.

- Si votre objectif principal est la performance du moteur et la durabilité à haute température : Le traitement thermique sous vide est la seule option viable pour développer la résistance au fluage critique et la résistance des superalliages à base de nickel.

- Si votre objectif principal est l'assemblage de composants complexes de grande valeur : Le brasage sous vide offre la méthode la plus propre, la plus solide et la plus fiable pour créer des joints sans fondant sur des composants essentiels à la mission.

En fin de compte, le traitement thermique sous vide est la technologie habilitante qui transforme les alliages métalliques avancés en composants sûrs et haute performance qui rendent possible le vol moderne.

Tableau récapitulatif :

| Application | Matériaux clés | Avantages clés |

|---|---|---|

| Composants structurels | Alliages d'aluminium, de titane | Rapport résistance/poids élevé, résistance à la fatigue |

| Composants de moteur | Superalliages à base de nickel | Résistance au fluage, résistance à haute température |

| Processus spécialisés (Brasage/Frittage) | Divers alliages | Joints propres, pièces sans vide, assemblage sans fondant |

Prêt à élever les performances de vos composants aérospatiaux grâce à un traitement thermique de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des solutions de fours haute température avancées, y compris des fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour les applications aérospatiales critiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.