À la base, les fours sous vide personnalisés sont explicitement conçus pour une viabilité opérationnelle à long terme grâce à une maintenance simplifiée et à des voies de mise à niveau planifiées. Contrairement aux modèles prêts à l'emploi, un four personnalisé est construit en tenant compte de l'entretien futur et de l'adaptation, lui permettant d'évoluer avec vos exigences de production au lieu de devenir une impasse technologique.

La décision de personnaliser un four sous vide ne consiste pas seulement à répondre aux exigences de processus spécifiques d'aujourd'hui. Il s'agit d'un investissement stratégique visant à réduire les coûts opérationnels à long terme, à minimiser les temps d'arrêt et à pérenniser vos équipements d'immobilisations face à l'évolution des besoins technologiques et de production.

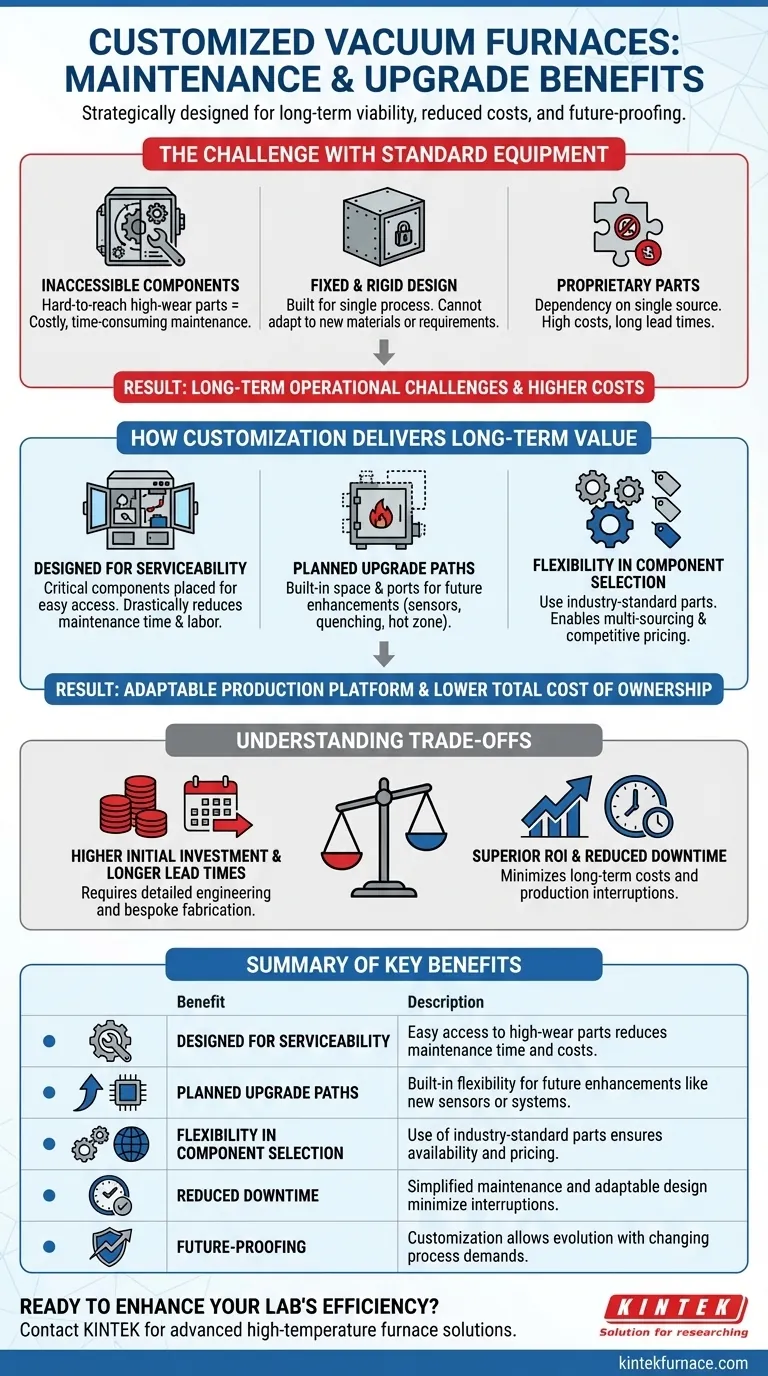

Le défi des équipements standard

Les fours standard, produits en série, sont conçus pour répondre à un dénominateur commun de besoins à un prix compétitif. Cette philosophie de conception crée souvent des défis à long terme en matière de maintenance et d'adaptabilité.

Composants centraux inaccessibles

De nombreux fours standard privilégient un encombrement compact au détriment de la facilité d'entretien. Cela peut placer des composants soumis à forte usure, tels que les éléments chauffants, les pompes à vide ou les assemblages de thermocouples, dans des endroits difficiles d'accès, transformant la maintenance de routine en un projet coûteux et long.

Conception fixe et rigide

Un four prêt à l'emploi est construit pour un seul processus défini. La taille de sa chambre, la configuration des orifices, l'alimentation électrique et le système de trempe sont fixes. Si vos exigences en matière de matériaux changent ou si vous devez adopter un nouveau processus, l'équipement ne peut souvent pas s'adapter, ce qui oblige à une nouvelle dépense d'investissement.

Le problème des « pièces propriétaires »

Certains fabricants d'équipements standard utilisent des composants propriétaires qui ne peuvent être sourcés qu'auprès d'eux. Cela peut entraîner des coûts de remplacement élevés, de longs délais de livraison et une dépendance qui met votre calendrier de production en péril si une seule pièce devient indisponible.

Comment la personnalisation apporte une valeur à long terme

Un processus de conception personnalisé vous permet d'aborder la facilité d'entretien et les besoins futurs dès le départ. Cela transforme le four d'un équipement statique en une plateforme de production adaptable.

Conçu pour la facilité d'entretien

Pendant la phase de conception, vous pouvez spécifier que les composants critiques et soumis à forte usure soient placés dans des endroits facilement accessibles. Cette simple directive réduit considérablement le temps et la main-d'œuvre requis pour les inspections, le nettoyage et le remplacement, diminuant directement vos coûts opérationnels et minimisant les temps d'arrêt.

Voies de mise à niveau planifiées

Un avantage clé de la personnalisation est de construire pour l'avenir. Le four peut être conçu avec un espace supplémentaire, des orifices de rechange ou une alimentation électrique surdimensionnée pour accueillir de futures améliorations. Cela rend possible l'ajout de capteurs avancés, l'introduction d'un système de trempe au gaz plus rapide ou même le remplacement de la zone chaude entière des années plus tard.

Flexibilité dans le choix des composants

Avec une construction personnalisée, vous avez l'autorité de demander l'utilisation de composants standard de l'industrie et non propriétaires pour des éléments tels que les pompes, les vannes et les contrôleurs. Cela garantit que vous pouvez vous procurer des pièces de rechange auprès de plusieurs fournisseurs, favorisant des prix compétitifs et assurant la disponibilité des pièces pendant toute la durée de vie du four.

Comprendre les compromis

Bien que les avantages à long terme soient importants, une approche personnalisée nécessite de reconnaître certaines réalités. L'objectivité est cruciale lors de la réalisation d'un investissement en capital majeur.

Investissement initial plus élevé

La personnalisation est un processus plus intensif impliquant une ingénierie détaillée et une fabrication sur mesure. Cela entraîne naturellement un coût initial plus élevé par rapport à l'achat d'un four standard en stock.

Délais de livraison plus longs

La construction d'un four selon vos spécifications exactes prend du temps. Le processus de conception, d'approbation, d'approvisionnement et de fabrication pour une unité personnalisée est nettement plus long que pour un modèle prêt à l'emploi. Cela nécessite une planification plus avancée.

Dépendance au constructeur pour les mises à niveau majeures

Bien que vous puissiez spécifier des pièces standard pour la maintenance, l'ADN de conception de base du four appartient au constructeur d'origine. Pour les mises à niveau structurelles majeures ou les intégrations de systèmes complexes, vous devrez probablement les réengager, créant ainsi une relation technique à long terme.

Faire le bon choix pour votre exploitation

Le choix entre un four standard et un four personnalisé dépend entièrement de votre stratégie opérationnelle et de vos objectifs à long terme.

- Si votre objectif principal est le coût initial le plus bas possible pour un processus stable et immuable : Un four standard est probablement le choix le plus pragmatique.

- Si votre objectif principal est de minimiser les coûts opérationnels à long terme et les temps d'arrêt de production : Un four personnalisé conçu pour une maintenance facile offrira un meilleur retour sur investissement.

- Si votre objectif principal est l'adaptabilité et la pérennité de votre investissement face aux changements de matériaux ou aux exigences de processus évolutives : Un four personnalisé avec des voies de mise à niveau intégrées est le seul moyen d'assurer une viabilité à long terme.

En fin de compte, investir dans un four personnalisé est une décision visant à maîtriser le coût total de possession sur l'ensemble du cycle de vie de l'équipement.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Conçu pour la facilité d'entretien | L'accès facile aux composants soumis à forte usure réduit le temps et les coûts de maintenance. |

| Voies de mise à niveau planifiées | Flexibilité intégrée pour les améliorations futures telles que les nouveaux capteurs ou systèmes de trempe. |

| Flexibilité dans le choix des composants | L'utilisation de pièces standard de l'industrie garantit la disponibilité et des prix compétitifs. |

| Temps d'arrêt réduits | La maintenance simplifiée et la conception adaptable minimisent les interruptions de production. |

| Pérennité | La personnalisation permet au four d'évoluer avec les exigences changeantes du processus. |

Prêt à améliorer l'efficacité de votre laboratoire avec un four sous vide personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, réduisant ainsi les coûts à long terme et les temps d'arrêt. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons pérenniser vos opérations !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus