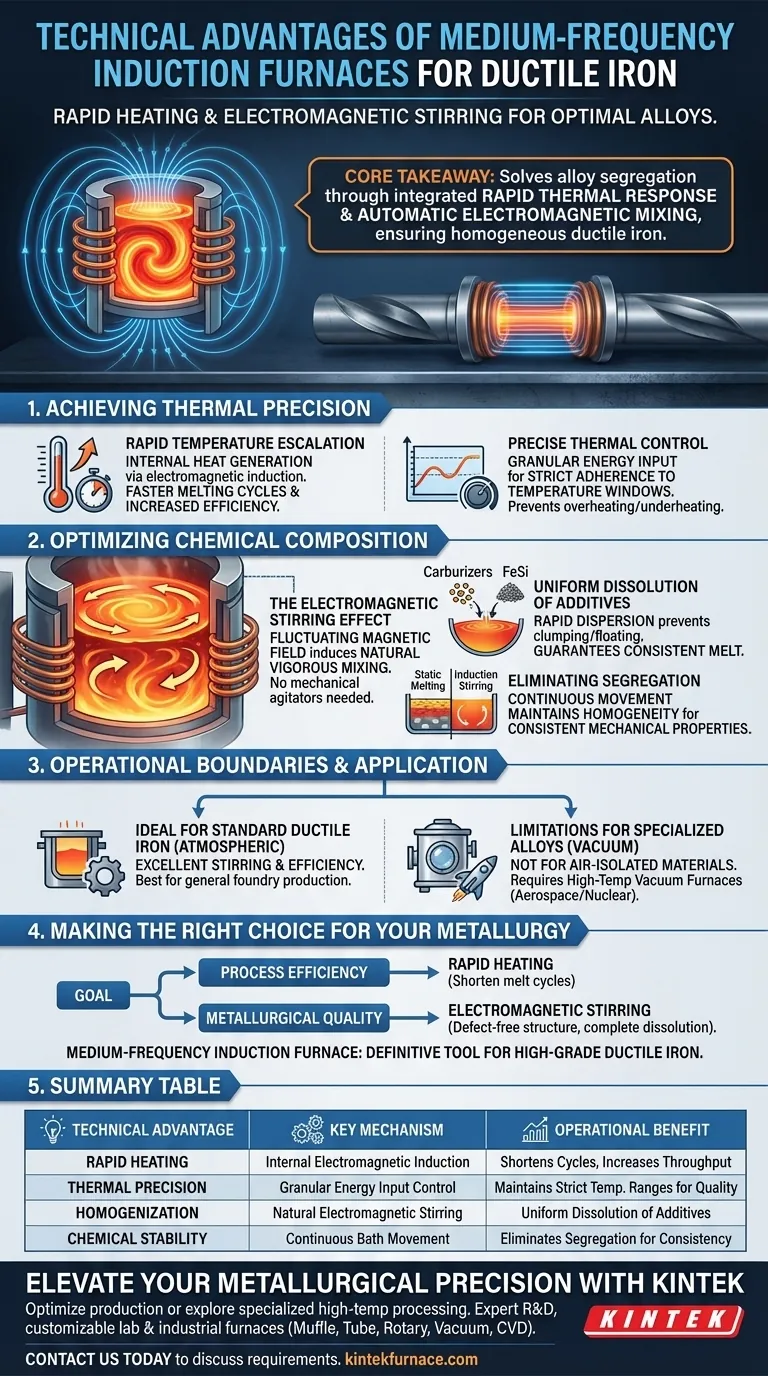

Le principal avantage technique des fours à induction à moyenne fréquence dans la production de fonte à graphite sphéroïdal est la combinaison d'un chauffage rapide et d'une agitation électromagnétique inhérente. Ces fours utilisent l'induction électromagnétique pour générer de la chaleur directement dans le métal, permettant une augmentation rapide de la température et une régulation thermique précise. De manière cruciale, l'effet d'agitation naturel assure la dissolution rapide et uniforme des additifs essentiels tels que les carbures et le ferro-silicium (FeSi), garantissant une masse fondue chimiquement homogène.

Point clé à retenir En intégrant une réponse thermique rapide et un mélange électromagnétique automatique, les fours à induction à moyenne fréquence résolvent le problème de la ségrégation des alliages. Cette technologie garantit que les additifs critiques sont répartis uniformément, ce qui se traduit par une composition chimique homogène essentielle pour une fonte à graphite sphéroïdal de haute qualité.

Atteindre la précision thermique

Escalade rapide de la température

Les fours à induction à moyenne fréquence ne dépendent pas de sources de chaleur externes qui doivent pénétrer la charge. Au lieu de cela, ils utilisent l'induction électromagnétique pour générer de la chaleur en interne.

Ce mécanisme permet des cycles de fusion nettement plus rapides. Les opérateurs peuvent amener le fer à la température requise rapidement, améliorant ainsi l'efficacité globale de la production.

Contrôle thermique précis

La production de fonte à graphite sphéroïdal nécessite un respect strict des plages de température spécifiques pour maintenir la qualité métallurgique.

Ces fours offrent un contrôle granulaire de l'apport d'énergie. Cela permet une régulation thermique précise, garantissant que la masse fondue reste exactement dans la fenêtre cible sans surchauffe ni sous-chauffe.

Optimisation de la composition chimique

L'effet d'agitation électromagnétique

L'un des avantages les plus distincts de cette technologie est l'effet d'agitation électromagnétique.

À mesure que le champ magnétique fluctue, il induit un mouvement dans le bain en fusion. Cela crée une action de mélange naturelle et vigoureuse sans avoir besoin d'agitateurs mécaniques ou d'interventions manuelles.

Dissolution uniforme des additifs

La préparation de la fonte à graphite sphéroïdal implique l'introduction d'additifs spécifiques, tels que les carbures et le ferro-silicium (FeSi).

L'action d'agitation inhérente garantit que ces matériaux se dissolvent rapidement dans la masse fondue. Cela empêche les additifs de s'agglomérer ou de flotter, garantissant que chaque partie du lot a exactement la même composition chimique.

Élimination de la ségrégation

Dans les environnements de fusion statiques, les éléments plus lourds peuvent couler tandis que les éléments plus légers flottent.

Le mouvement continu fourni par le four à induction maintient une composition chimique très uniforme. Cette homogénéité est essentielle pour obtenir les propriétés mécaniques constantes requises dans les pièces moulées en fonte à graphite sphéroïdal.

Comprendre les limites opérationnelles

Limites pour les alliages spécialisés

Bien que les fours à induction à moyenne fréquence soient idéaux pour la fonte à graphite sphéroïdal, ils fonctionnent généralement dans des conditions atmosphériques.

Ils ne conviennent généralement pas aux alliages qui nécessitent une isolation absolue de l'air. Pour les alliages spéciaux aux propriétés physiques et chimiques uniques, tels que ceux utilisés dans les industries aérospatiale et nucléaire, les fours à haute température sous vide sont la norme requise.

Champ d'application

Il est important de choisir le four en fonction de l'utilisation finale du métal.

Si l'objectif est la production standard de fonte à graphite sphéroïdal, le four à induction est supérieur en raison de ses capacités d'agitation. Si l'objectif est la production d'alliages réactifs ultra-purs, la technologie discutée ici (induction) est probablement insuffisante par rapport au traitement sous vide.

Faire le bon choix pour votre métallurgie

Pour maximiser la qualité de votre production de fonte à graphite sphéroïdal, alignez votre choix de four sur vos objectifs de traitement spécifiques :

- Si votre objectif principal est l'efficacité du processus : Tirez parti des capacités d'augmentation rapide de la température pour raccourcir les cycles de fusion et augmenter le débit.

- Si votre objectif principal est la qualité métallurgique : Comptez sur l'effet d'agitation électromagnétique pour assurer la dissolution complète du FeSi et des carbures pour une structure sans défaut.

En fin de compte, le four à induction à moyenne fréquence est l'outil définitif pour convertir les matières premières en fonte à graphite sphéroïdal chimiquement précise et de haute qualité.

Tableau récapitulatif :

| Avantage technique | Mécanisme clé | Bénéfice opérationnel |

|---|---|---|

| Chauffage rapide | Induction électromagnétique interne | Raccourcit les cycles de fusion et augmente le débit |

| Précision thermique | Contrôle granulaire de l'apport d'énergie | Maintient des plages de température strictes pour la qualité métallurgique |

| Homogénéisation | Agitation électromagnétique naturelle | Assure une dissolution uniforme des carbures et du ferro-silicium |

| Stabilité chimique | Mouvement continu du bain | Élimine la ségrégation des alliages pour des propriétés mécaniques constantes |

Élevez votre précision métallurgique avec KINTEK

Vous cherchez à optimiser votre production de fonte à graphite sphéroïdal ou à explorer des processus spécialisés à haute température ? Fort de son expertise en R&D et en fabrication, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire avancés à haute température, tous entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Que vous ayez besoin de l'agitation rapide d'un processus à induction ou de la pureté absolue d'un environnement sous vide, notre équipe technique est prête à fournir la solution parfaite pour votre laboratoire ou votre fonderie. Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment notre expertise peut améliorer la qualité de vos matériaux.

Guide Visuel

Références

- Anna Regordosa, Jacques Lacaze. Shrinkage Defect in Thermal Analysis Cups of Low and High-Silicon Spheroidal Graphite Cast Irons. DOI: 10.1007/s40962-025-01731-3

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four à moufle pour laboratoire

- Four de frittage et de brasage pour traitement thermique sous vide

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment une bobine d'induction à section rectangulaire se compare-t-elle à une bobine à section circulaire ? Optimiser les performances de fusion ISM

- Quels sont les avantages techniques de l'utilisation d'un four de fusion sous vide ? Préparation supérieure du verre de quartz

- Quelles industries et quelles applications utilisent les fours de fusion par induction sous vide ? Essentiel pour les matériaux de haute pureté

- Quels types de métaux bénéficient le plus de la fusion sous vide ou sous atmosphère protectrice ? Essentiel pour les métaux réactifs et les alliages

- Quelles sont les principales étapes du moulage sous vide ? Maîtrisez le prototypage de haute qualité et la production en faible volume

- Qu'est-ce qu'une machine de fusion par induction IGBT ? Débloquez une fusion de métaux plus rapide et plus efficace

- Quel rôle joue la chambre à vide dans le processus de fusion ? Améliorer la pureté et l'efficacité du métal

- Quel rôle joue un four à induction sous vide dans la fusion de AlCoCrFeNi2.1 ? Maîtriser la précision des alliages à haute entropie