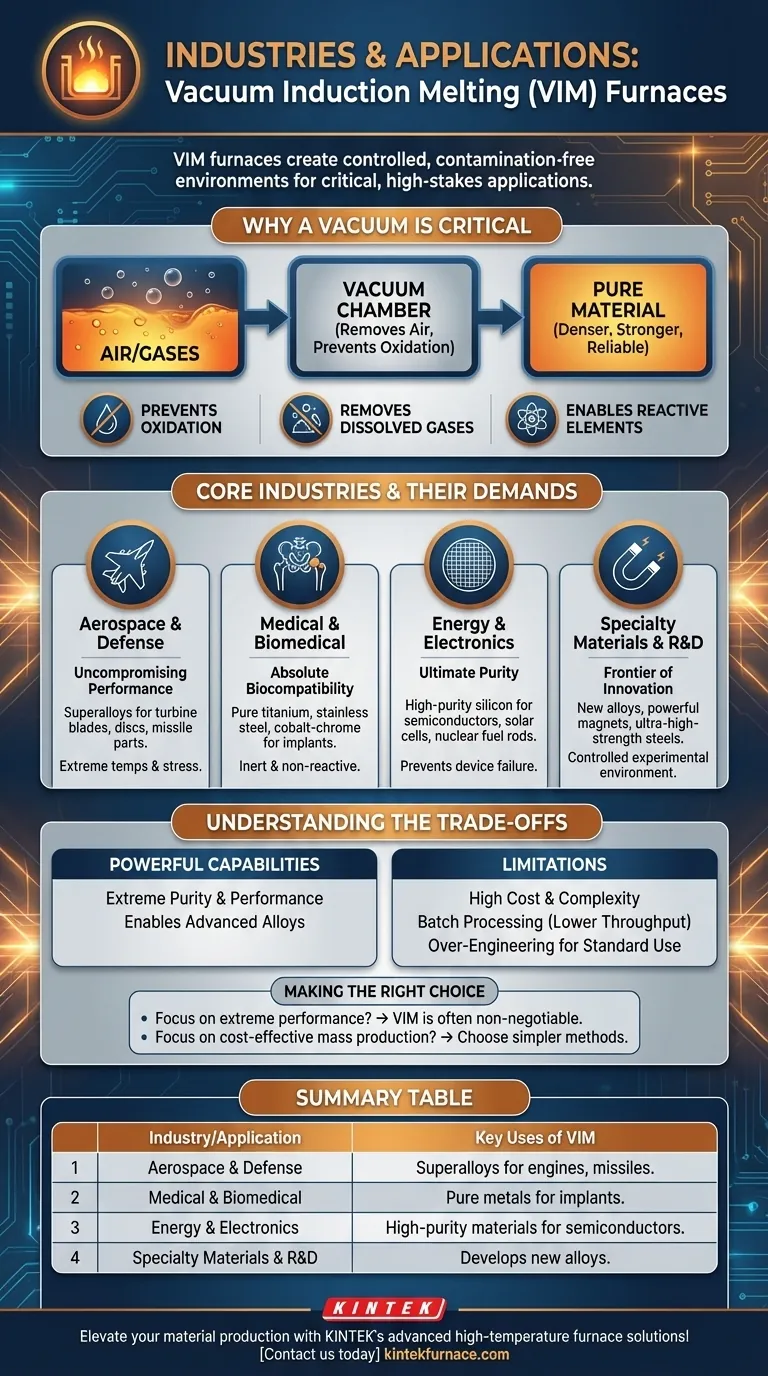

En bref, les fours de fusion par induction sous vide (FIV) sont indispensables dans les secteurs à enjeux élevés tels que l'aérospatiale, l'énergie, le médical et l'électronique. Leur utilisation est axée sur les applications où la pureté et la performance des matériaux sont absolument critiques, comme la création de superalliages pour les composants de moteurs à réaction, la fabrication de métaux de haute pureté pour les implants médicaux et la production de matériaux spécialisés pour les semi-conducteurs.

La valeur fondamentale d'un four FIV n'est pas seulement de fondre le métal ; il s'agit de créer un environnement contrôlé et exempt de contamination. En éliminant l'air et les autres gaz, le processus sous vide permet de produire des matériaux exceptionnellement purs, résistants et fiables, qu'il serait impossible de créer en utilisant des techniques de fusion conventionnelles.

Pourquoi le vide est-il le facteur critique

La décision d'utiliser un four FIV est motivée par la nécessité de contrôler la chimie d'un matériau avec une précision extrême. L'environnement sous vide est la clé pour y parvenir.

Prévention de l'oxydation et de la contamination

Aux températures élevées requises pour la fusion, la plupart des métaux réagissent facilement avec l'oxygène et l'azote présents dans l'atmosphère. Cette réaction, appelée oxydation, introduit des impuretés qui dégradent la résistance, la ductilité et la performance globale du matériau.

Un four FIV élimine l'air, supprimant cette menace et garantissant que le produit final est chimiquement pur et exempt d'inclusions d'oxyde.

Élimination des gaz dissous

Le métal en fusion peut contenir des gaz dissous comme l'oxygène, l'hydrogène et l'azote. Lorsque le métal refroidit et se solidifie, ces gaz peuvent se piéger, formant des pores et des vides microscopiques.

Cette porosité interne agit comme un défaut structurel, affaiblissant considérablement le matériau. Le vide extrait activement ces gaz dissous du bain en fusion, ce qui donne une coulée finale plus dense et plus robuste.

Permettre l'utilisation d'éléments réactifs

De nombreux superalliages avancés reposent sur des éléments réactifs comme le titane, l'aluminium et le niobium pour obtenir leur force exceptionnelle à haute température.

Lorsqu'ils sont fondus en présence d'air, ces éléments précieux s'oxyderaient simplement et seraient perdus sous forme de crasse d'oxyde. Le vide les protège, garantissant qu'ils restent dans l'alliage pour conférer leurs propriétés souhaitées.

Industries clés et leurs exigences

Les capacités uniques des fours FIV les rendent essentiels pour les secteurs où la défaillance du matériau n'est pas une option.

Aérospatiale et Défense : Performance sans compromis

C'est le plus grand utilisateur de la technologie FIV. Elle est utilisée pour produire les superalliages à base de nickel et de cobalt nécessaires aux aubes de turbine, aux disques et autres composants de moteurs à réaction qui doivent résister à des températures et des contraintes extrêmes.

Les applications comprennent les pièces d'avions, les composants de missiles et de fusées, et les systèmes satellitaires où le rapport résistance/poids et la fiabilité sont primordiaux.

Médical et Biomédical : Biocompatibilité absolue

Le corps humain est très sensible aux impuretés. La FIV est utilisée pour produire du titane, des aciers inoxydables et des alliages de cobalt-chrome extrêmement purs pour les implants médicaux tels que les prothèses de hanche, les implants dentaires et les stimulateurs cardiaques.

Le processus garantit que le matériau final est inerte, non réactif et exempt de contaminants susceptibles de provoquer une réaction indésirable chez un patient.

Énergie et Électronique : Pureté ultime

Dans l'industrie nucléaire, la FIV est utilisée pour créer des matériaux pour les barres de combustible. Dans l'électronique et la production d'énergie, elle est essentielle pour produire le silicium de haute pureté pour les semi-conducteurs et les alliages spécialisés pour les cellules solaires.

Dans ces applications, même des impuretés infimes peuvent modifier radicalement les propriétés électriques et provoquer une défaillance de l'appareil, rendant la FIV nécessaire.

Matériaux de spécialité et R&D : La frontière de l'innovation

Les fours FIV sont une pierre angulaire de la science des matériaux. Ils sont utilisés pour développer de nouveaux alliages à haute température, créer des matériaux d'aimants permanents puissants et affiner des aciers à ultra-haute résistance.

Les chercheurs utilisent la FIV pour expérimenter de nouvelles compositions d'alliages dans un environnement parfaitement contrôlé, repoussant les limites de la performance des matériaux.

Comprendre les compromis

Bien que puissante, la technologie FIV n'est pas la solution pour toutes les applications de fusion. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût et complexité élevés

Les fours FIV sont nettement plus coûteux à l'achat, à l'exploitation et à l'entretien que les fours de fusion à l'air standard. La nécessité de pompes à vide robustes, de commandes sophistiquées et de temps de traitement plus longs augmente le coût global par pièce.

Traitement par lots et débit

La plupart des opérations FIV sont des processus par lots, où une quantité spécifique de métal est fondue à la fois. Ceci est moins adapté à la production continue à grand volume par rapport à d'autres méthodes de fusion, ce qui peut limiter le débit.

Sur-ingénierie pour les applications standard

Pour de nombreuses applications courantes, telles que l'acier de construction ou les pièces en fonte standard, la pureté exceptionnelle offerte par la FIV est inutile. Le coût supplémentaire n'apporte aucun avantage fonctionnel, faisant des techniques de fusion plus simples et plus économiques le choix logique.

Faire le bon choix pour votre application

La sélection du bon processus de fusion dépend entièrement des exigences de performance de votre produit final.

- Si votre objectif principal est la performance et la fiabilité extrêmes (aérospatiale, défense, médical) : La FIV est souvent non négociable pour créer les superalliages et les métaux purs requis qui peuvent résister aux environnements difficiles.

- Si votre objectif principal est la production de matériaux électroniques ou magnétiques de haute pureté : La FIV est l'outil essentiel pour éliminer les impuretés chimiques qui dégraderaient autrement les propriétés électriques et magnétiques critiques.

- Si votre objectif principal est la production en série économique d'alliages standard : Les procédés de fusion à l'air ou de décarburation argon-oxygène (AOD) plus simples et plus rapides sont presque toujours le choix plus approprié et économique.

En fin de compte, la fusion par induction sous vide est la solution définitive pour les applications où l'intégrité du matériau ne peut être compromise.

Tableau récapitulatif :

| Industrie/Application | Utilisations clés des fours FIV |

|---|---|

| Aérospatiale & Défense | Produit des superalliages pour moteurs à réaction, missiles et satellites |

| Médical & Biomédical | Crée des métaux purs pour des implants tels que les prothèses de hanche et les stimulateurs cardiaques |

| Énergie & Électronique | Fabrique du silicium de haute pureté pour les semi-conducteurs et des matériaux nucléaires |

| Matériaux de spécialité & R&D | Développe de nouveaux alliages et matériaux à haute résistance dans des environnements contrôlés |

Améliorez votre production de matériaux avec les solutions de fours haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous proposons à divers laboratoires des options fiables telles que les fours sous vide et atmosphériques, les systèmes CVD/PECVD, et plus encore. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour obtenir une pureté et une performance supérieures dans les applications critiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos défis spécifiques à l'industrie !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques