En termes simples, une machine de fusion par induction IGBT est un four moderne qui utilise un type spécifique d'interrupteur électronique à grande vitesse — le transistor bipolaire à grille isolée (IGBT) — pour faire fondre efficacement les métaux. En contrôlant précisément les courants électriques à haute fréquence, ces machines créent un puissant champ magnétique qui chauffe et liquéfie rapidement des métaux comme l'acier, le cuivre et l'aluminium avec une vitesse et une efficacité énergétique exceptionnelles.

L'innovation principale n'est pas le chauffage par induction en soi, mais l'utilisation des IGBT pour le contrôler. Cette technologie offre un niveau de précision numérique que les méthodes plus anciennes n'ont pas, ce qui se traduit directement par une fusion plus rapide, des coûts énergétiques réduits et des opérations industrielles plus fiables.

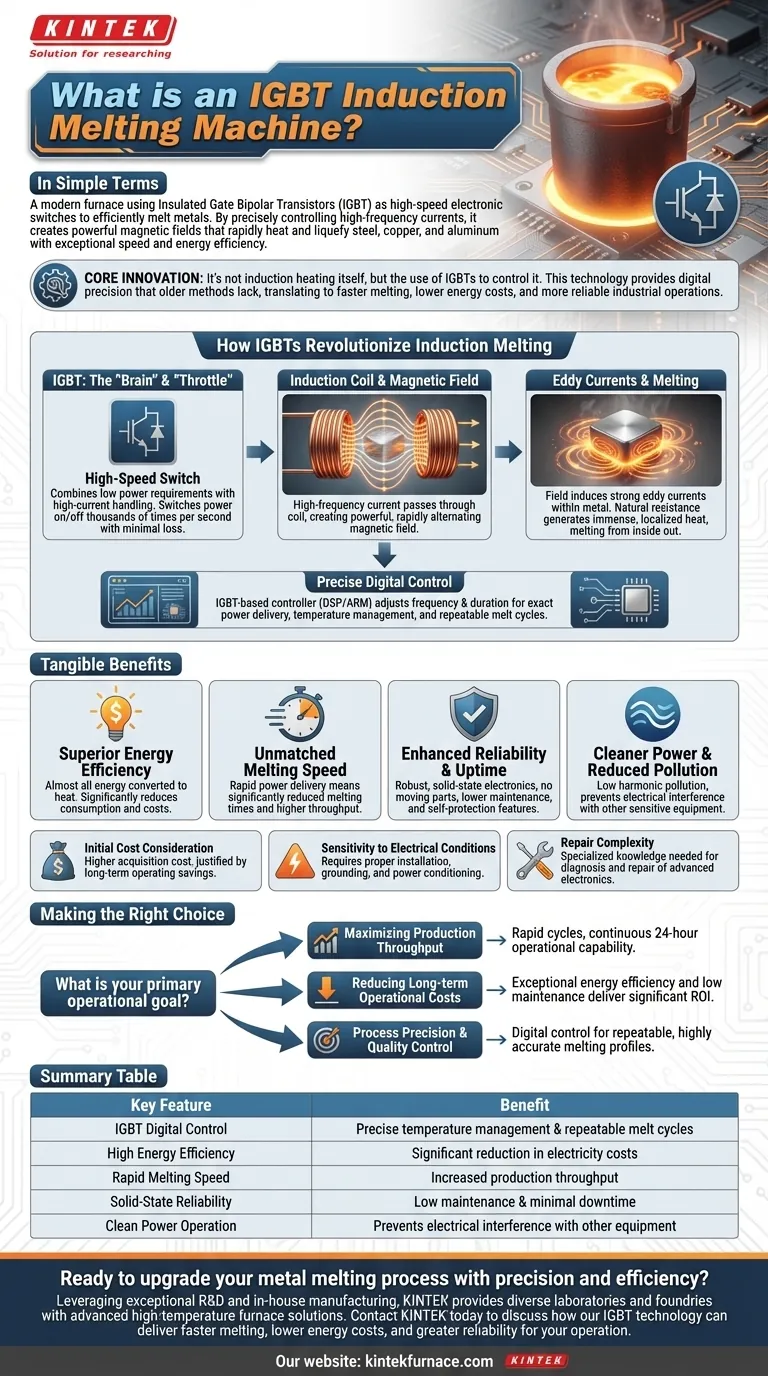

Comment les IGBT révolutionnent la fusion par induction

Pour comprendre la valeur d'un four IGBT, vous devez d'abord comprendre le rôle de son composant central. C'est le "cerveau" et l' "accélérateur" de l'ensemble du système.

Le rôle de l'IGBT en tant qu'interrupteur haute vitesse

Un IGBT, ou Transistor Bipolaire à Grille Isolée, est un puissant dispositif semi-conducteur. Considérez-le comme un interrupteur numérique incroyablement rapide et robuste pour des courants électriques très élevés.

Il combine les faibles exigences en puissance d'un MOSFET (un autre type de transistor) avec la capacité de gestion de courant élevé d'un transistor bipolaire. Cela lui permet d'activer et de désactiver d'énormes quantités de puissance des milliers de fois par seconde avec une perte d'énergie minimale.

Génération de chaleur par induction

Le four fonctionne en faisant passer le courant alternatif haute fréquence, géré par l'IGBT, à travers une bobine de cuivre. Cela crée un champ magnétique puissant et rapidement alternatif à l'intérieur de la bobine.

Lorsqu'un métal conducteur est placé dans ce champ, le champ induit de forts courants électriques à l'intérieur du métal lui-même, connus sous le nom de courants de Foucault. La résistance naturelle du métal à ces courants génère une chaleur immense et localisée, le faisant fondre rapidement de l'intérieur vers l'extérieur.

La puissance du contrôle précis

C'est là que la fonction de l'IGBT devient critique. En ajustant précisément la fréquence et la durée de commutation, le contrôleur basé sur IGBT (souvent un processeur DSP ou ARM) dicte la quantité exacte de puissance délivrée à la bobine.

Ce contrôle numérique permet une gestion exacte de la température, des cycles de fusion reproductibles et la capacité de s'adapter instantanément à différents métaux et tailles de charge. C'est la différence entre utiliser un marteau-pilon et un scalpel chirurgical.

Les avantages tangibles dans les applications industrielles

Les avantages techniques des IGBT se traduisent directement par des améliorations mesurables sur le site de production.

Efficacité énergétique supérieure

Parce que les IGBT commutent la puissance de manière si propre et avec un minimum de pertes, presque toute l'énergie électrique tirée du réseau est convertie en chaleur utile dans le métal. Cela réduit considérablement la consommation d'énergie par rapport aux anciens fours à résistance ou à combustible, ce qui entraîne des économies substantielles.

Vitesse de fusion et débit inégalés

La capacité à délivrer une forte concentration de puissance rapidement signifie que les temps de fusion sont considérablement réduits. Des cycles de fusion plus rapides conduisent directement à un débit de production plus élevé, permettant à une installation de traiter plus de matériaux en moins de temps.

Fiabilité et temps de fonctionnement améliorés

La technologie IGBT est basée sur une électronique robuste à semi-conducteurs sans pièces mobiles. Il en résulte une fiabilité bien supérieure et des exigences de maintenance moindres que les systèmes plus anciens. Des fonctionnalités telles que l'autoprotection intégrée préviennent également les dommages dus aux défauts électriques, minimisant les temps d'arrêt coûteux.

Énergie plus propre et pollution réduite

Un avantage clé, souvent négligé, est la faible pollution harmonique. Cela signifie que le four tire l'énergie du réseau électrique de manière "propre" et stable, évitant les interférences électriques qui peuvent perturber d'autres équipements sensibles dans l'installation.

Comprendre les compromis

Aucune technologie n'est sans ses considérations. Une évaluation objective exige de reconnaître les inconvénients potentiels.

Considération du coût initial

Les systèmes d'induction IGBT sont une technologie avancée. Leur coût d'acquisition initial peut être plus élevé que celui des types de fours plus simples et moins efficaces. L'investissement est justifié par les coûts d'exploitation à long terme plus faibles grâce aux économies d'énergie et à l'augmentation de la productivité.

Sensibilité aux conditions électriques

Comme la plupart des appareils électroniques numériques haute performance, les systèmes de contrôle de ces fours peuvent être sensibles aux fortes surtensions ou à une mauvaise qualité de l'alimentation électrique. Une installation correcte, une mise à la terre et parfois un équipement de conditionnement de l'alimentation sont nécessaires pour garantir des performances et une longévité optimales.

Complexité de la réparation

Bien que très fiables, les composants avancés d'un système IGBT nécessitent des connaissances spécialisées pour le diagnostic et la réparation. Une défaillance d'un contrôleur ou d'un module de puissance n'est pas une simple réparation mécanique et nécessite généralement un technicien qualifié pour l'entretien.

Faire le bon choix pour votre opération

Choisir un four à induction IGBT est une décision stratégique basée sur vos principaux objectifs opérationnels.

- Si votre objectif principal est de maximiser le débit de production : Les cycles de fusion rapides et la capacité de fonctionnement continu 24 heures sur 24 d'un four IGBT sont ses caractéristiques les plus convaincantes.

- Si votre objectif principal est de réduire les coûts d'exploitation à long terme : L'efficacité énergétique exceptionnelle et les faibles exigences de maintenance généreront un retour sur investissement significatif sur la durée de vie de l'équipement.

- Si votre objectif principal est la précision du processus et le contrôle qualité : Le contrôle numérique offert par la technologie IGBT fournit les profils de fusion reproductibles et très précis nécessaires pour le moulage et la métallurgie de haute qualité.

En fin de compte, l'adoption d'un système basé sur IGBT est un investissement dans le contrôle des processus, l'efficacité et une fabrication prête pour l'avenir.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Contrôle numérique IGBT | Gestion précise de la température et cycles de fusion reproductibles |

| Haute efficacité énergétique | Réduction significative des coûts d'électricité |

| Vitesse de fusion rapide | Augmentation du débit de production |

| Fiabilité à semi-conducteurs | Faible maintenance et temps d'arrêt minimal |

| Fonctionnement à énergie propre | Prévient les interférences électriques avec d'autres équipements |

Prêt à améliorer votre processus de fusion des métaux avec précision et efficacité ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires et fonderies des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours de fusion par induction IGBT, les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences de production uniques.

Contactez KINTEL dès aujourd'hui pour discuter de la manière dont notre technologie IGBT peut offrir une fusion plus rapide, des coûts énergétiques réduits et une plus grande fiabilité pour votre opération.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5