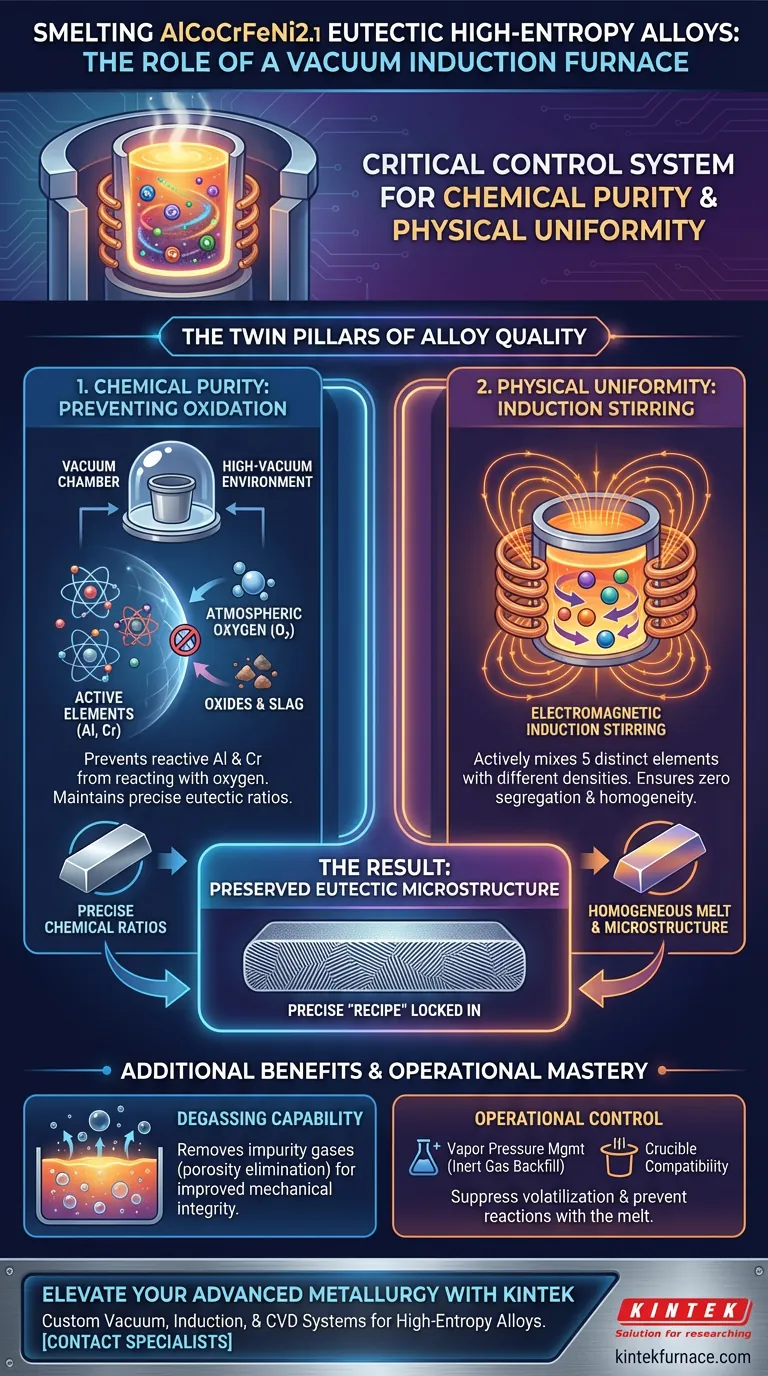

Un four à induction sous vide agit comme le système de contrôle critique pour la pureté chimique et l'uniformité physique dans la fusion de AlCoCrFeNi2.1.

En établissant un environnement de vide poussé, le four empêche la perte par oxydation d'éléments réactifs tels que l'aluminium et le chrome. Simultanément, il utilise l'induction électromagnétique pour remuer activement le métal en fusion, forçant les cinq éléments distincts à se mélanger de manière homogène pour former un alliage précis et uniforme.

La fonction principale du four à induction sous vide est d'éliminer la contamination atmosphérique tout en homogénéisant mécaniquement le bain de fusion, garantissant ainsi que les rapports chimiques stricts requis pour obtenir la microstructure eutectique de AlCoCrFeNi2.1 sont préservés.

Les deux piliers de la qualité des alliages

La préparation des alliages à haute entropie (HEA) nécessite de surmonter deux défis majeurs : l'oxydation des métaux actifs et la ségrégation des éléments de densités différentes. Le four à induction sous vide aborde ces problèmes par deux mécanismes distincts.

Prévention de la perte par oxydation

La référence principale indique que le four fonctionne dans un environnement de vide poussé. Ceci est essentiel pour AlCoCrFeNi2.1 car des éléments tels que l'aluminium (Al) et le chrome (Cr) sont "actifs", c'est-à-dire qu'ils réagissent agressivement avec l'oxygène à haute température.

Si ces éléments s'oxydaient, ils formeraient des scories au lieu de s'intégrer dans la matrice de l'alliage. Cela déplacerait la composition chimique du rapport cible, détruisant potentiellement les propriétés eutectiques spécifiques du matériau.

Assurer l'homogénéité par agitation par induction

AlCoCrFeNi2.1 est composé de cinq éléments métalliques distincts, chacun ayant sa propre densité et son propre point de fusion. Sans intervention active, ces éléments pourraient se stratifier ou se mélanger de manière inégale.

Le four génère un effet d'agitation par induction dans la phase liquide. Cette force électromagnétique crée un courant de convection naturel dans le creuset, faisant circuler continuellement le bain de fusion. Cela garantit que les éléments lourds et légers sont parfaitement mélangés, résultant en des lingots avec une distribution chimique uniforme de haut en bas.

L'importance pour les microstructures eutectiques

La précision est non négociable

Contrairement aux alliages standards, un alliage "eutectique" forme une microstructure lamellaire spécifique uniquement à un rapport de composition chimique très précis.

Le four à induction sous vide garantit que le lingot final conserve la "recette" exacte calculée par le métallurgiste. En empêchant la perte d'éléments volatils ou actifs dans l'atmosphère, le four garantit que le métal liquide se solidifie dans la structure de phase AlCoCrFeNi2.1 prévue.

Élimination des gaz impurs

Au-delà de la prévention des oxydes solides, l'environnement sous vide facilite le dégazage. Il élimine les gaz dissous qui pourraient entraîner de la porosité ou de la fragilité dans la coulée finale, garantissant ainsi l'intégrité mécanique de l'alliage.

Considérations opérationnelles et compromis

Bien que le four à induction sous vide soit le choix supérieur pour cette application, les opérateurs doivent être conscients des dynamiques de processus spécifiques pour maximiser les résultats.

Gestion de la pression de vapeur

Bien qu'un vide poussé empêche l'oxydation, il peut théoriquement entraîner l'évaporation d'éléments à haute pression de vapeur s'il n'est pas surveillé.

Pour atténuer cela, le processus implique souvent un re-remplissage de la chambre avec un gaz inerte tel que l'argon (comme indiqué dans des contextes supplémentaires concernant les processus VIM). Cela crée une "atmosphère contrôlée" qui supprime la volatilisation tout en bloquant toujours l'oxygène.

Compatibilité du creuset

Le processus d'induction génère une chaleur localisée intense. Il est essentiel de s'assurer que le matériau du creuset ne réagit pas avec le bain à haute entropie, car cela introduirait de nouvelles impuretés que le vide ne pourrait pas éliminer.

Faire le bon choix pour votre objectif

Pour obtenir les meilleurs résultats avec AlCoCrFeNi2.1, alignez le fonctionnement de votre four avec vos objectifs métallurgiques spécifiques.

- Si votre objectif principal est la précision chimique : Privilégiez le niveau de vide pour garantir une perte par oxydation nulle de l'aluminium, qui est l'élément le plus vulnérable de cette matrice.

- Si votre objectif principal est l'uniformité microstructurale : Maximisez la fréquence et la puissance d'induction pour améliorer l'effet d'agitation, garantissant que les cinq éléments sont physiquement indiscernables dans la phase liquide.

Le four à induction sous vide n'est pas seulement une source de chaleur ; c'est un outil de précision qui verrouille la chimie requise pour les alliages eutectiques haute performance.

Tableau récapitulatif :

| Caractéristique | Rôle dans la fusion de AlCoCrFeNi2.1 | Avantage clé |

|---|---|---|

| Environnement de vide poussé | Empêche Al et Cr de réagir avec l'oxygène | Maintient des rapports chimiques eutectiques précis |

| Agitation par induction | Circulation électromagnétique des cinq éléments distincts | Assure l'homogénéité physique et l'absence de ségrégation |

| Capacité de dégazage | Élimine les gaz dissous du bain de fusion | Élimine la porosité et améliore l'intégrité mécanique |

| Contrôle de l'atmosphère | Options de re-remplissage de gaz inerte | Supprime la volatilisation des éléments et la perte de vapeur |

Élevez votre métallurgie avancée avec KINTEK

La précision dans la production de AlCoCrFeNi2.1 exige un équipement qui garantit une contamination atmosphérique nulle et un mélange élémentaire parfait. KINTEK fournit des systèmes de vide, d'induction et de CVD de pointe, conçus spécifiquement pour les exigences rigoureuses de la recherche sur les alliages à haute entropie.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire haute température sont entièrement personnalisables selon vos protocoles de fusion uniques. Ne vous contentez pas d'une qualité d'alliage incohérente ; faites confiance à KINTEK pour vous fournir le contrôle dont vous avez besoin.

Contactez nos spécialistes techniques dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Effect of Heat Treatment on Corrosion of an AlCoCrFeNi2.1 Eutectic High-Entropy Alloy in 3.5 wt% NaCl Solution. DOI: 10.3390/met15060681

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il utilisé pour l'acier à outils 440C ? Assurer la pureté et la précision

- Qu'est-ce qui rend les fours VIM écoénergétiques par rapport aux méthodes de fusion traditionnelles ? Découvrez les avantages du chauffage direct et du vide

- Comment le four de fusion à induction IGBT améliore-t-il l'efficacité lors de la fusion de matériaux non magnétiques ? Maximisez votre vitesse de fusion et vos économies d'énergie

- Comment le courant et la tension sont-ils gérés dans le processus de four à arc ? Optimiser l'efficacité et la stabilité de la fusion

- Pourquoi le four de fusion par induction sous vide (VIM) est-il essentiel ? Assurer la pureté et la performance des superalliages

- Quels sont les avantages du moulage sous vide ? Idéal pour les prototypes haute fidélité et la production à faible volume

- Comment le chauffage par induction réduit-il les coûts énergétiques ? Atteignez jusqu'à 90 % d'efficacité énergétique

- Quelle est la fonction d'un four à arc sous vide non consommable pour les alliages CoCrFeNiZr0.3 ? Solutions de fusion de haute pureté