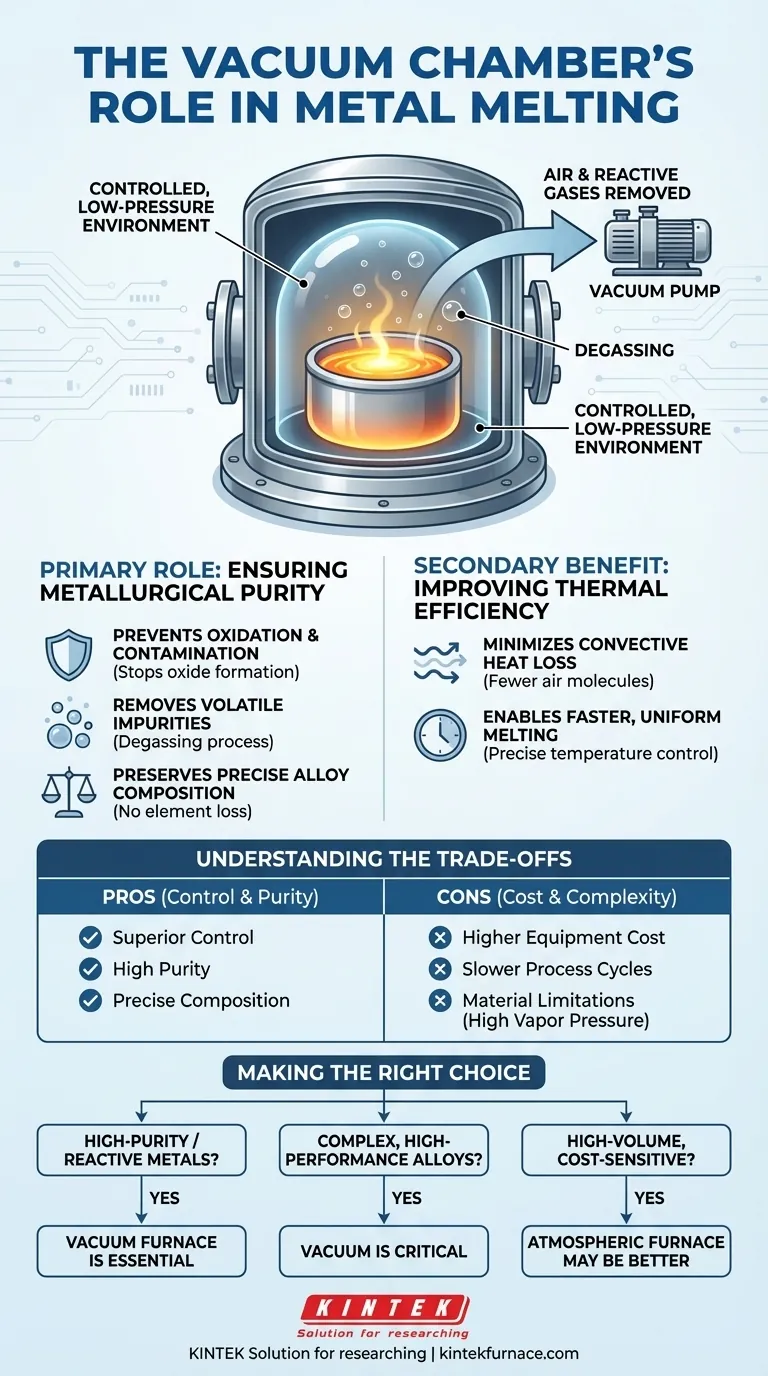

Essentiellement, le rôle de la chambre à vide dans le processus de fusion est de créer un environnement à basse pression et contrôlé en éliminant l'air et les autres gaz réactifs. Cette action fondamentale empêche le métal en fusion de réagir avec l'atmosphère, ce qui réduit drastiquement l'oxydation et la contamination, améliorant ainsi la pureté, la composition et la qualité globale du métal final.

La chambre à vide n'est pas simplement un conteneur ; c'est un système actif qui transforme le processus de fusion, passant d'une réaction atmosphérique incontrôlée à une opération métallurgique gérée avec précision. Ce contrôle est la clé de la production de métaux de haute pureté et d'alliages complexes qu'il serait impossible de créer à l'air libre.

Le rôle principal : Assurer la pureté métallurgique

Lorsque le métal est fondu à l'air libre, il est immédiatement exposé à une multitude d'éléments susceptibles de dégrader sa qualité. La fonction principale de la chambre à vide est d'éliminer cette interférence atmosphérique.

Prévenir l'oxydation et la contamination

Le métal en fusion est hautement réactif à l'oxygène. Cette réaction, connue sous le nom d'oxydation, forme des impuretés (oxydes) qui peuvent se retrouver piégées dans le produit final, créant des défauts et affaiblissant le matériau.

En éliminant l'air, la chambre à vide prive la réaction de son ingrédient clé : l'oxygène. Cela empêche la formation d'oxydes et d'autres composés, ce qui donne un métal plus propre et de plus grande pureté.

Élimination des impuretés volatiles

L'environnement à basse pression créé par la chambre à vide ne fait pas que prévenir la contamination du bain de fusion, il aide activement à en extraire les impuretés.

Les gaz et autres éléments volatils dissous dans le métal brut vont "bouillir" sous vide. Ce processus, connu sous le nom de dégazage, est essentiel pour éliminer les éléments indésirables et affiner davantage le métal.

Préserver une composition d'alliage précise

De nombreux matériaux avancés, comme les superalliages, dépendent d'un équilibre chimique précis de plusieurs éléments. Certains de ces éléments d'alliage peuvent être perdus ou "brûlés" lorsqu'ils sont fondus à l'air.

L'environnement sous vide prévient ces réactions secondaires indésirables, garantissant que la composition finale de l'alliage est exactement celle qui a été conçue. Ce contrôle est essentiel pour les applications dans l'aérospatiale et les industries médicales où la cohérence des matériaux est non négociable.

Le deuxième avantage : Améliorer l'efficacité thermique

Au-delà de la pureté, la chambre à vide modifie fondamentalement la physique du processus de chauffage lui-même, ce qui entraîne des gains d'efficacité significatifs.

Minimiser les pertes de chaleur par convection

Dans une atmosphère normale, une quantité significative d'énergie thermique est perdue lorsqu'elle est transférée aux molécules d'air environnantes par convection. C'est une source majeure d'inefficacité.

Puisqu'un vide est en grande partie un espace vide, il y a beaucoup moins de molécules d'air pour transporter la chaleur loin de la fusion. Cela réduit drastiquement les pertes de chaleur par convection, permettant à une plus grande partie de l'énergie appliquée d'aller directement à la fusion du métal.

Permettre une fusion plus rapide et plus uniforme

Avec moins de chaleur s'échappant, le processus de fusion devient plus efficace et uniforme. La charge peut atteindre son point de fusion plus rapidement, et la température peut être contrôlée plus précisément dans l'ensemble du bain de fusion. C'est un avantage clé dans des processus comme la fusion à l'arc sous vide (VAM) et la fusion par induction sous vide (VIM).

Comprendre les compromis

Bien que la fusion sous vide offre un contrôle et une pureté supérieurs, elle n'est pas sans défis. Comprendre ces compromis est crucial pour prendre une décision éclairée.

Coût et complexité d'équipement plus élevés

Les fours sous vide, avec leurs chambres robustes, leurs joints et leurs puissants systèmes de pompage, sont considérablement plus complexes et coûteux que leurs homologues atmosphériques. Les connaissances opérationnelles requises sont également plus spécialisées.

Cycles de processus plus lents

L'atteinte d'un vide profond n'est pas instantanée. Le temps de "pompage" nécessaire pour évacuer la chambre avant le début de la fusion s'ajoute au temps de cycle global pour chaque lot, réduisant potentiellement le débit par rapport aux méthodes plus simples.

Limitations matérielles

Tous les métaux ne conviennent pas à la fusion sous vide. Les éléments ayant une pression de vapeur très élevée peuvent être involontairement vaporisés et extraits par le système de vide, altérant la composition finale de l'alliage.

Faire le bon choix pour votre objectif

La décision d'utiliser une chambre à vide dépend entièrement des exigences matérielles et des objectifs du projet.

- Si votre objectif principal est les métaux de haute pureté ou réactifs (comme le titane) : Un four sous vide est non négociable, car c'est le seul moyen de prévenir une contamination catastrophique.

- Si votre objectif principal est les alliages complexes et haute performance : Le vide est essentiel pour maintenir la composition chimique précise requise pour que ces matériaux fonctionnent.

- Si votre objectif principal est la production à grand volume et sensible aux coûts de métaux standard : Un four atmosphérique traditionnel est probablement le choix le plus économique et le plus efficace.

En fin de compte, l'emploi d'une chambre à vide est un choix délibéré pour privilégier la pureté du matériau et le contrôle de la composition avant tout.

Tableau récapitulatif :

| Aspect du rôle | Bénéfice clé |

|---|---|

| Pureté métallurgique | Prévient l'oxydation et la contamination, élimine les impuretés volatiles par dégazage |

| Composition de l'alliage | Préserve l'équilibre chimique précis pour les superalliages et les métaux réactifs |

| Efficacité thermique | Réduit les pertes de chaleur par convection, permet une fusion plus rapide et plus uniforme |

| Compromis | Coût et complexité plus élevés, cycles de processus plus lents, limitations matérielles |

Prêt à améliorer la fusion de vos métaux avec une pureté et une efficacité supérieures ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours sous vide et à atmosphère, adaptés aux divers laboratoires. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques pour les métaux réactifs et les alliages complexes. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre processus !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs