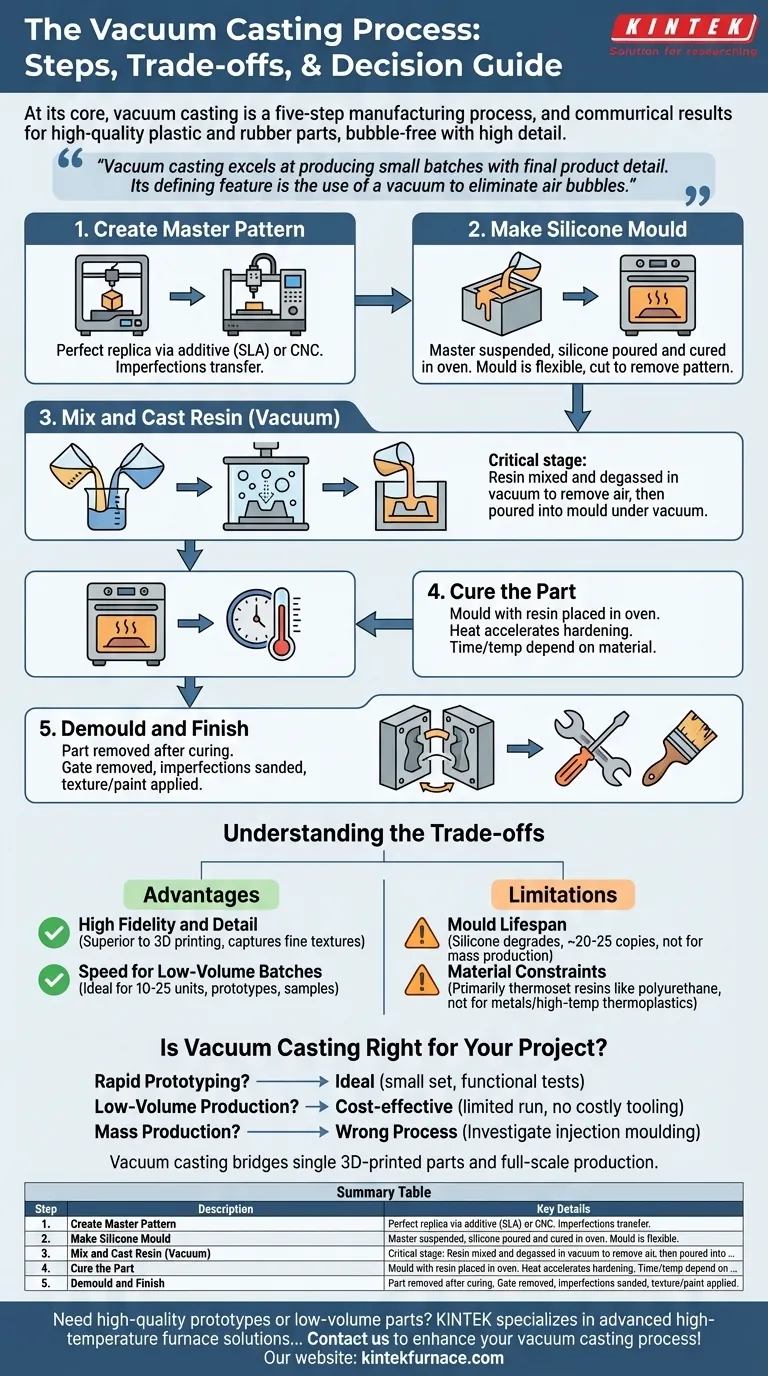

À la base, le moulage sous vide est un processus de fabrication en cinq étapes utilisé pour créer des pièces en plastique et en caoutchouc de haute qualité. Il commence par un modèle maître, qui est utilisé pour créer un moule en silicone flexible. Des résines polyuréthanes liquides sont ensuite mélangées et versées dans ce moule sous vide pour éliminer les bulles d'air, ce qui donne une pièce finale sans bulles et très détaillée après durcissement.

Le moulage sous vide excelle dans la production de petites séries de pièces avec le détail et la finition d'un produit final. Sa caractéristique principale est l'utilisation du vide pour s'assurer que le matériau de moulage remplit parfaitement les caractéristiques complexes d'un moule en silicone souple, évitant ainsi les défauts causés par l'air emprisonné.

Un guide étape par étape du processus de moulage sous vide

Comprendre chaque étape révèle pourquoi cette méthode est appréciée pour sa précision et sa rapidité dans les scénarios de faible volume. La qualité de la pièce finale dépend directement de l'exécution de chaque étape.

Étape 1 : Créer le modèle maître

L'ensemble du processus commence par un modèle maître unique et de haute qualité. Il s'agit d'une réplique physique parfaite de la pièce finale que vous souhaitez créer.

Ce modèle est généralement produit en utilisant la fabrication additive (comme l'impression 3D SLA) pour les géométries complexes ou l'usinage CNC pour les formes plus simples nécessitant une grande précision. Toute imperfection sur le modèle maître sera transférée au moule et à chaque pièce ultérieure.

Étape 2 : Fabriquer le moule en silicone

Le modèle maître est suspendu à l'intérieur d'une boîte de coulée, et du silicone liquide est versé autour de lui. La boîte est ensuite placée dans un four pour durcir le silicone en un bloc solide et flexible.

Une fois durci, le moule est soigneusement coupé en deux et le modèle maître est retiré. Cela laisse une cavité creuse qui est une empreinte négative exacte de la pièce originale. La flexibilité du moule est essentielle pour permettre le retrait de pièces présentant des caractéristiques complexes et des contre-dépouilles.

Étape 3 : Mélanger et couler la résine

C'est l'étape la plus critique et là où le "vide" entre en jeu. Des résines de coulée liquides en deux parties, généralement des polyuréthanes, sont mélangées.

Ce mélange est placé à l'intérieur d'une chambre à vide pour le dégazer, ce qui élimine violemment toutes les bulles d'air dissoutes. Le moule en silicone est également placé dans la chambre, et la résine dégazée y est versée. Le vide garantit que la résine pénètre dans chaque minuscule interstice du moule sans emprisonner d'air.

Étape 4 : Durcir la pièce

Une fois le moule rempli, il est retiré de la chambre à vide et placé dans un four de polymérisation. La chaleur accélère la réaction chimique de la résine, la faisant durcir en une pièce plastique solide.

Le temps et la température de durcissement sont spécifiques au matériau de résine choisi et à l'épaisseur de la pièce.

Étape 5 : Démouler et finir

Une fois que la résine a complètement durci, le moule flexible en silicone est ouvert et la pièce nouvellement formée est soigneusement retirée.

À partir de là, des touches de finition mineures peuvent être appliquées. Cela peut inclure l'élimination de la carotte (où la résine a été versée), le ponçage de toute imperfection mineure, ou l'application de peinture et de textures pour correspondre aux spécifications du produit final.

Comprendre les compromis

Le moulage sous vide est un excellent outil pour des applications spécifiques, mais ce n'est pas une solution universelle. Comprendre ses avantages et ses limites est essentiel pour l'utiliser efficacement.

Avantage : Fidélité et détail élevés

La combinaison de la résine liquide et d'un environnement sous vide permet au matériau de capturer des détails, des textures et des arêtes vives extrêmement fines à partir du modèle maître. Il produit des pièces avec une finition de surface souvent supérieure à l'impression 3D.

Avantage : Rapidité pour les petites séries

Une fois le modèle maître et le moule créés, la production de copies est relativement rapide. Cela en fait un processus idéal pour créer 10 à 25 unités pour des prototypes, des tests utilisateur ou des échantillons marketing beaucoup plus rapidement que la création d'outillage pour le moulage par injection.

Limitation : Durée de vie du moule

Les moules en silicone ne sont pas permanents. Ils se dégradent à chaque cycle de coulée en raison du stress chimique et thermique. Un moule typique peut produire environ 20 à 25 copies avant de perdre ses détails et de devoir être jeté. Cela rend le moulage sous vide non économique pour la production de masse.

Limitation : Contraintes matérielles

Le processus est principalement conçu pour les résines thermodurcissables comme les polyuréthanes, qui imitent les propriétés des plastiques de production comme l'ABS, le nylon ou le caoutchouc. Il ne peut pas être utilisé pour couler des métaux ou des thermoplastiques haute performance qui nécessitent des températures extrêmes.

Le moulage sous vide est-il adapté à votre projet ?

Utilisez ce guide pour déterminer si le processus correspond à vos objectifs.

- Si votre objectif principal est le prototypage rapide : Le moulage sous vide est idéal pour créer un petit ensemble de prototypes très réalistes et fonctionnels pour les tests d'ajustement, de forme et de fonction.

- Si votre objectif principal est la production en faible volume : Il s'agit d'une méthode rentable pour produire une série limitée de pièces finales sans l'investissement initial massif de l'outillage de moulage par injection.

- Si votre objectif principal est la production de masse : C'est le mauvais processus. Vous devriez étudier des technologies comme le moulage par injection qui sont conçues pour la fabrication à grand volume.

En fin de compte, le moulage sous vide sert de pont critique entre une seule pièce imprimée en 3D et la production à grande échelle.

Tableau récapitulatif :

| Étape | Description | Détails clés |

|---|---|---|

| 1. Créer le modèle maître | Produire une réplique parfaite de la pièce finale. | Utilise la fabrication additive (par exemple, impression 3D SLA) ou l'usinage CNC. |

| 2. Fabriquer le moule en silicone | Créer un moule flexible à partir du modèle maître. | Durci dans un four ; permet le retrait de pièces complexes. |

| 3. Mélanger et couler la résine | Dégazer et verser la résine sous vide pour éliminer les bulles d'air. | Utilise des résines polyuréthanes ; assure un remplissage détaillé. |

| 4. Durcir la pièce | Durcir la résine dans un four de polymérisation. | Le temps et la température dépendent de la résine et de l'épaisseur de la pièce. |

| 5. Démouler et finir | Retirer la pièce et appliquer les touches finales. | Comprend l'élimination de la carotte, le ponçage ou la peinture. |

Besoin de prototypes de haute qualité ou de pièces à faible volume avec des détails exceptionnels ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à notre forte R&D et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de moulage sous vide et offrir des résultats supérieurs pour votre laboratoire !

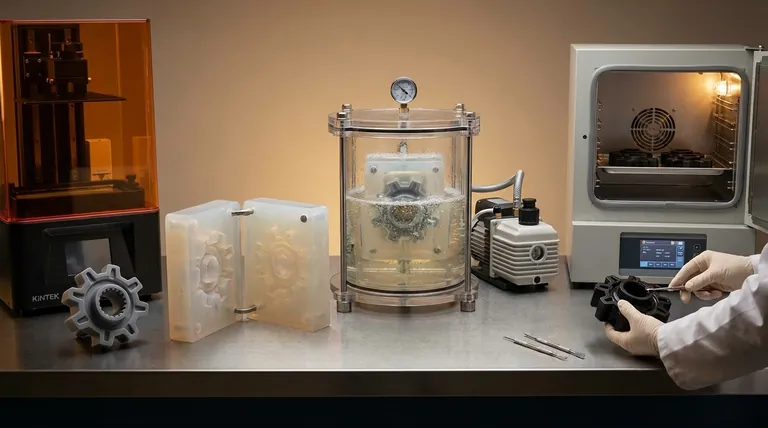

Guide Visuel

Produits associés

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

Les gens demandent aussi

- Comment la disponibilité de systèmes de fours spécialisés profite-t-elle à la recherche chimique ? Optimisez votre traitement thermique

- Quelles sont les limites du CVD pour le revêtement de grandes surfaces ? Surmontez les défis d'échelle grâce à des solutions personnalisées

- Comment fonctionne une machine CVD ? Maîtriser la technologie pour un dépôt de couches minces de haute qualité

- Quelles sont les propriétés clés du diamant qui en font un matériau semi-conducteur prometteur ? Libérez l'électronique de nouvelle génération

- Qu'est-ce que le dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Obtenez des couches minces de haute qualité avec un contrôle précis