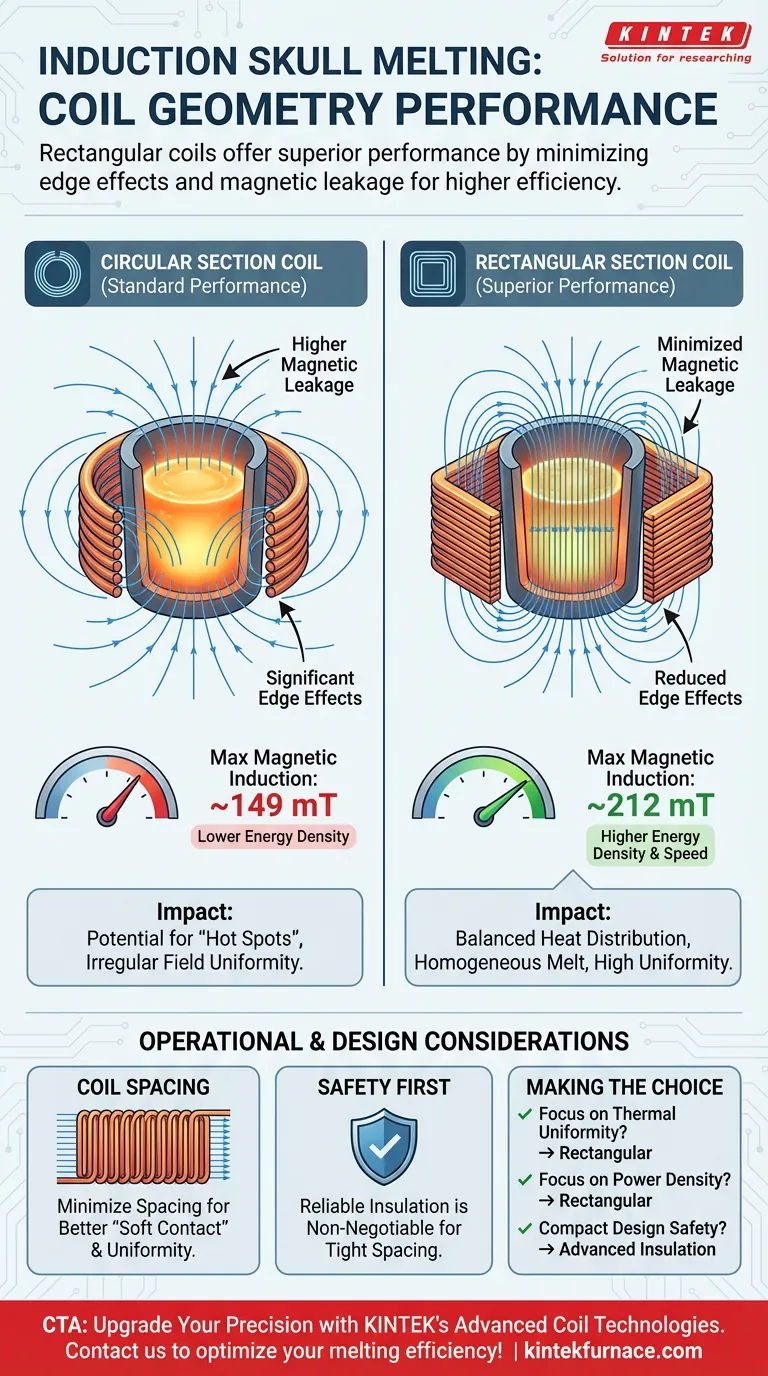

Les bobines d'induction à section rectangulaire offrent des performances supérieures par rapport aux bobines à section circulaire dans les processus de fusion par crâne à induction (ISM). En minimisant les effets de bord et les fuites magnétiques, les bobines rectangulaires atteignent une intensité d'induction magnétique maximale significativement plus élevée — 212 mT contre 149 mT pour des bobines circulaires de même aire de section transversale — ce qui conduit à une fusion plus efficace et uniforme.

Point clé à retenir Le passage d'une géométrie de bobine circulaire à rectangulaire modifie fondamentalement la distribution du champ magnétique, réduisant les fuites et les « effets de bord ». Il en résulte un champ électrique plus uniforme dans la charge, assurant une répartition équilibrée de la chaleur et une efficacité thermique accrue.

La physique de la géométrie des bobines

Maximiser l'induction magnétique

La forme de la section transversale du matériau de la bobine dicte l'intensité du champ magnétique qu'elle peut générer. Dans des conditions d'aire de section transversale identiques, la géométrie d'une bobine rectangulaire permet un champ magnétique beaucoup plus dense.

Les données indiquent que les bobines rectangulaires peuvent produire une intensité d'induction magnétique maximale d'environ 212 mT.

En revanche, les bobines circulaires dans les mêmes conditions atteignent généralement un pic autour de 149 mT. Cette différence substantielle signifie que les bobines rectangulaires fournissent plus d'énergie au processus.

Réduire les fuites magnétiques

Les bobines circulaires, en raison de leurs bords arrondis, créent naturellement des écarts et des irrégularités plus importants dans la distribution du champ.

Les bobines rectangulaires fournissent un profil plus plat qui minimise les fuites magnétiques. En réduisant le flux magnétique parasite qui s'échappe de la zone cible, le système dirige plus d'énergie directement dans le creuset de fusion.

Minimiser les effets de bord

Les « effets de bord » font référence à la distorsion du champ magnétique aux limites du conducteur.

Les sections rectangulaires réduisent considérablement ces effets de bord par rapport aux sections circulaires. Cela conduit à un champ magnétique d'excitation plus uniforme dans toute la zone de fusion.

Impact sur les performances de fusion

Uniformité du champ électrique

La qualité du champ magnétique dicte directement le comportement du champ électrique induit dans le matériau de charge.

Étant donné que les bobines rectangulaires réduisent les fuites magnétiques, elles favorisent des champs électriques plus uniformes à l'intérieur du métal en fusion. Un champ électrique cohérent est une condition préalable à un traitement contrôlé.

Atteindre une distribution équilibrée de la chaleur

Les incohérences dans les bobines d'induction conduisent souvent à des « points chauds » ou à une fusion inégale.

L'uniformité fournie par les bobines rectangulaires entraîne une distribution équilibrée de la chaleur dans toute la charge. Ceci est essentiel pour obtenir une fusion homogène et assurer une haute qualité métallurgique.

Compromis opérationnels et conception

L'impact de l'espacement des bobines

Pour tirer pleinement parti des avantages de la géométrie des bobines, l'espacement entre les spires doit être minimisé.

La réduction de l'espacement entre les spires minimise davantage les fuites magnétiques et améliore l'uniformité du champ magnétique le long de l'axe vertical. Cela favorise de meilleurs effets de « contact doux » (lévitation magnétique uniforme).

Exigences de sécurité et d'isolation

Bien qu'un espacement plus serré des bobines améliore les performances, il introduit des risques électriques.

Lors de la réduction de l'espacement des spires pour optimiser le champ, une isolation fiable est non négociable. Des revêtements spécialisés doivent être appliqués aux bobines pour éviter les courts-circuits et garantir un fonctionnement sûr.

Faire le bon choix pour votre objectif

Le choix entre les bobines rectangulaires et circulaires dépend de vos exigences de performance spécifiques et de vos capacités de fabrication.

- Si votre objectif principal est l'uniformité thermique : Choisissez des bobines rectangulaires pour minimiser les effets de bord et assurer une distribution équilibrée de la chaleur dans le bain de fusion.

- Si votre objectif principal est la densité de puissance : Optez pour des sections rectangulaires pour obtenir une intensité d'induction magnétique plus élevée (jusqu'à 212 mT) pour la même aire de section transversale.

- Si votre objectif principal est la sécurité dans les conceptions compactes : Assurez-vous que tout passage à des bobines rectangulaires étroitement bobinées est associé à des revêtements d'isolation avancés pour éviter les défauts électriques.

Les bobines rectangulaires fournissent la précision et l'intensité magnétiques requises pour une fusion par crâne à induction à haute efficacité, à condition qu'elles soient correctement isolées.

Tableau récapitulatif :

| Caractéristique | Bobine à section circulaire | Bobine à section rectangulaire | Impact sur les performances |

|---|---|---|---|

| Induction magnétique maximale | ~149 mT | ~212 mT | Densité d'énergie et vitesse de fusion plus élevées |

| Fuite magnétique | Plus élevée (en raison de la géométrie arrondie) | Plus faible (profil plus plat) | Efficacité énergétique et focalisation accrues |

| Effets de bord | Distorsion significative du champ | Distorsion minimisée | Champ magnétique d'excitation plus uniforme |

| Distribution de la chaleur | Potentiel de « points chauds » | Équilibrée et uniforme | Qualité et cohérence métallurgiques plus élevées |

| Uniformité du champ | Irrégulière | Haute uniformité | Essentiel pour le traitement et la lévitation contrôlés |

Améliorez la précision de votre fusion par crâne à induction avec les technologies de bobines avancées de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance, tous entièrement personnalisables selon vos exigences de laboratoire uniques. Que vous ayez besoin de maximiser la densité de puissance ou d'assurer une uniformité thermique parfaite, notre équipe fournit les solutions de fours haute température spécialisés dont votre recherche a besoin. Contactez KINTEK dès aujourd'hui pour optimiser votre efficacité de fusion !

Guide Visuel

Références

- Chaojun Zhang, Jianfei Sun. Optimizing energy efficiency in induction skull melting process: investigating the crucial impact of melting system structure. DOI: 10.1038/s41598-024-56966-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans la production d'acier résistant aux intempéries ? Ingénierie de précision

- Quel est le principe de base d'un four de fusion à induction sous vide ? Atteindre la fusion des métaux de haute pureté

- Comment les fours à induction à moyenne fréquence sont-ils utilisés dans le forgeage et le formage ? Obtenez un chauffage rapide et uniforme pour des pièces de qualité supérieure

- Qu'est-ce qu'un circuit résonant en cuve et comment est-il utilisé dans le chauffage par induction décrit ? Augmentez l'efficacité grâce à l'oscillation d'énergie

- Pourquoi les creusets en cuivre refroidis par eau sont-ils utilisés lors du processus de fusion des alliages de titane ? Assurer la pureté grâce à la fusion par "skull"

- Comment fonctionne un four de fusion à induction sous vide ? Atteignez une pureté et des performances métalliques supérieures

- Quels sont les problèmes opérationnels courants des fours sous vide chauffés par induction et comment y remédier ? Améliorez la fiabilité et l'efficacité.

- Comment le processus de fusion par induction affecte-t-il physiquement les métaux ? Obtenez des fontes propres et homogènes avec précision