La réponse courte est que les métaux réactifs et certains alliages haute performance bénéficient le plus de la fusion sous vide ou sous atmosphère protectrice. Cette catégorie est dominée par des matériaux tels que le titane, le zirconium et le niobium, ainsi que des superalliages complexes, dont la nature chimique les rend extrêmement sensibles à la contamination par l'air lorsqu'ils sont à l'état liquide.

La décision d'utiliser la fusion sous vide ou sous atmosphère protectrice n'est pas une amélioration optionnelle ; c'est une nécessité fondamentale dictée par la chimie du matériau. Pour les métaux réactifs, l'exposition à l'air pendant la fusion entraîne des dommages irréversibles qui compromettent leur intégrité et leurs performances.

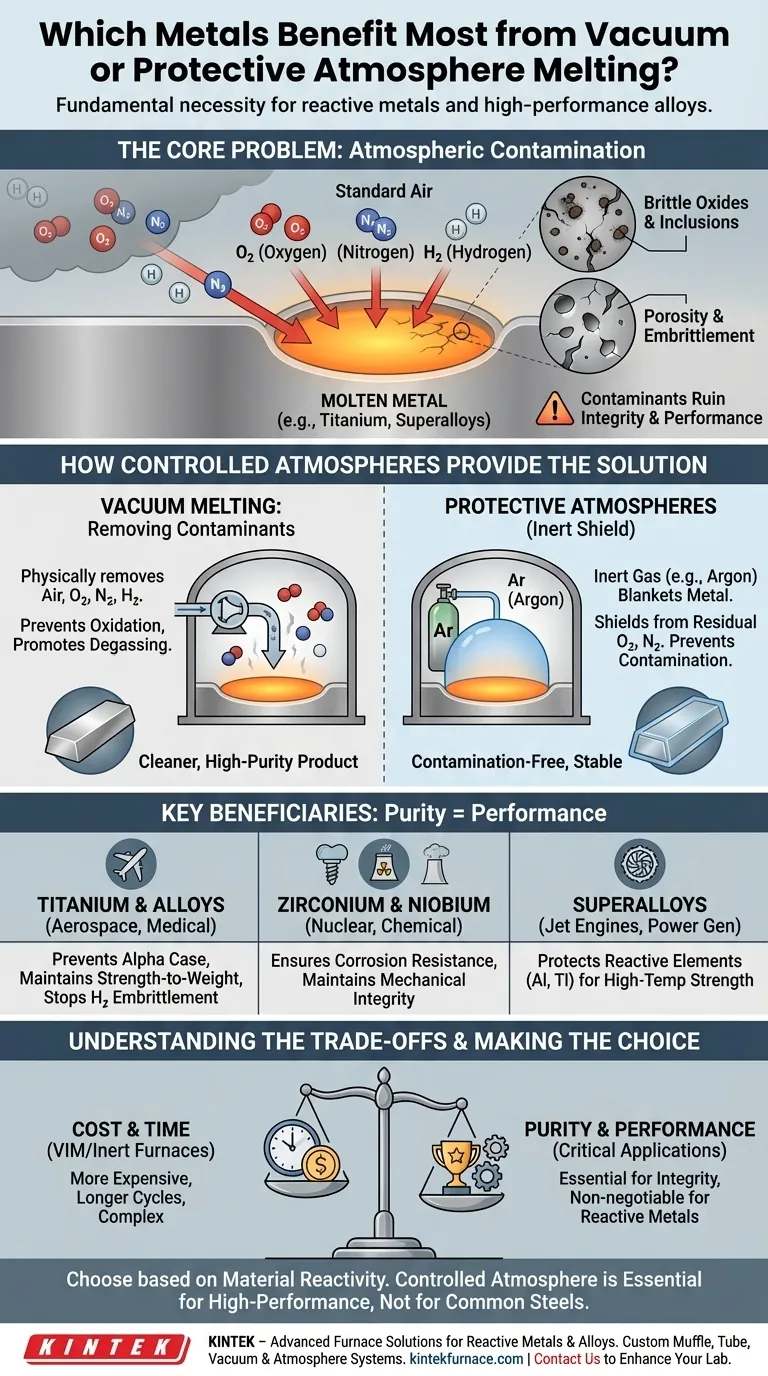

Le problème fondamental : la contamination atmosphérique

À température ambiante, l'air qui nous entoure semble inoffensif. Mais pour un métal en fusion, les gaz de notre atmosphère — principalement l'azote et l'oxygène — deviennent des contaminants agressifs capables de ruiner le produit final.

Pourquoi l'air est l'ennemi

L'air ambiant est composé d'environ 78 % d'azote et de 21 % d'oxygène. Aux températures extrêmes requises pour la fusion, ces gaz ne sont plus des spectateurs inertes. Ils cherchent activement à réagir avec le métal liquide et à s'y dissoudre.

Le mécanisme d'oxydation

Les métaux réactifs ont une très forte affinité pour l'oxygène. Lorsqu'ils sont fondus à l'air, ils forment rapidement des oxydes stables. Il ne s'agit pas seulement d'un ternissement de surface ; ces oxydes se manifestent sous forme d'inclusions fragiles dans le métal solidifié, agissant comme des points d'initiation de fissure microscopiques qui réduisent considérablement la résistance et la ductilité.

Le défi de l'absorption de gaz

Au-delà de l'oxygène, des gaz comme l'azote et l'hydrogène peuvent se dissoudre dans le métal en fusion. Lorsque le métal refroidit et se solidifie, ce gaz piégé peut former des pores (porosité) ou provoquer une fragilisation sévère, rendant le matériau inutilisable pour toute application exigeante. Le titane, par exemple, est notoirement sujet à la fragilisation par l'hydrogène.

Comment les atmosphères contrôlées apportent la solution

L'objectif de la fusion sous vide ou sous atmosphère protectrice est de contrôler l'environnement autour du métal en fusion, soit en éliminant les gaz nocifs, soit en les remplaçant par des gaz inoffensifs.

Fusion sous vide : éliminer les contaminants

En plaçant le métal dans une chambre scellée et en aspirant l'air, on crée un vide. Cela élimine physiquement la grande majorité des molécules d'oxygène, d'azote et d'autres gaz.

Ce processus prévient non seulement l'oxydation, mais favorise également le dégazage, où les gaz dissous déjà présents dans la matière première sont extraits du métal liquide, conduisant à un produit final plus propre et de plus haute pureté.

Atmosphères protectrices : créer un bouclier inerte

Une alternative au vide consiste à purger la chambre de fusion de l'air et à la remplir d'un gaz inerte de haute pureté, le plus souvent de l'argon.

Ce gaz inerte crée une pression positive et un voile protecteur sur le bain de fusion. Comme l'argon ne réagit pas avec le métal, il protège efficacement le bain en fusion de tout oxygène ou azote résiduel, empêchant la contamination.

Bénéficiaires clés en détail

Les métaux qui exigent ces procédés sont ceux pour lesquels la pureté se traduit directement par la performance.

- Titane et ses alliages : Ce sont les exemples types de la fusion contrôlée. La contamination par l'oxygène crée une couche de « cas dur alpha » fragile et des oxydes internes qui détruisent le rapport résistance/poids exceptionnel du matériau.

- Zirconium et Niobium : Utilisés dans les applications nucléaires, médicales et aérospatiales, ces métaux ont une tolérance extrêmement faible aux impuretés. La contamination compromet leur résistance à la corrosion et leur intégrité mécanique.

- Superalliages à base de nickel et de cobalt : Ces alliages, utilisés dans les turbines de moteurs à réaction, tirent leur incroyable résistance à haute température d'éléments réactifs comme l'aluminium et le titane. La fusion à l'air oxyderait ces éléments critiques, empêchant la formation des phases de renforcement qu'ils sont conçus pour créer.

Comprendre les compromis

Bien qu'essentielles pour certains matériaux, ces techniques de fusion avancées ne sont pas une solution universelle en raison de leur complexité et de leur coût inhérents.

Coût et temps de processus

Les fours à induction sous vide (VIM) ou à gaz inerte sont nettement plus coûteux à construire, à exploiter et à entretenir que les fours à fusion à l'air simples. Les cycles de processus sont également plus longs en raison du temps nécessaire pour atteindre le vide ou pour purger une chambre avec un gaz inerte.

Vide contre gaz inerte

Le choix entre le vide et le gaz inerte n'est pas arbitraire. Un vide poussé est excellent pour éliminer les gaz dissous, mais il peut provoquer l'« évaporation » des éléments d'alliage à haute pression de vapeur (comme le manganèse ou le chrome). Une atmosphère de gaz inerte empêche cette évaporation, mais est moins efficace pour éliminer l'hydrogène dissous.

Quand ce n'est pas nécessaire

Pour la grande majorité des métaux produits dans le monde, tels que les aciers au carbone courants, les aciers inoxydables et la plupart des alliages d'aluminium, la fusion sous atmosphère contrôlée est excessive. Leur chimie est moins sensible, et toute oxydation peut être gérée efficacement et économiquement avec des fondants et des agents désoxydants ajoutés lors d'une fusion à l'air standard.

Faire le bon choix pour votre objectif

La sélection du processus de fusion approprié est une décision critique qui équilibre les exigences du matériau et la réalité économique. La réactivité inhérente du matériau est le facteur décisif.

- Si votre objectif principal concerne des métaux réactifs comme le titane ou le zirconium : La fusion sous vide ou sous gaz inerte est non négociable pour prévenir une fragilisation catastrophique et garantir l'intégrité du matériau.

- Si votre objectif principal concerne des superalliages haute performance : Une atmosphère contrôlée est essentielle pour protéger la chimie précise des éléments d'alliage réactifs vitaux pour la résistance à haute température.

- Si votre objectif principal est la production économique d'aciers ou d'aluminium courants : La fusion à l'air standard avec des pratiques métallurgiques appropriées est le choix correct et le plus économique.

En fin de compte, l'objectif est d'adapter l'environnement de fusion à la nature chimique du métal afin que ses propriétés finales ne soient pas compromises.

Tableau récapitulatif :

| Type de métal | Avantages clés de la fusion sous atmosphère contrôlée | Applications courantes |

|---|---|---|

| Titane et alliages | Prévient l'oxydation et la fragilisation par l'hydrogène, maintient le rapport résistance/poids | Aérospatiale, implants médicaux |

| Zirconium et Niobium | Assure la résistance à la corrosion et l'intégrité mécanique | Réacteurs nucléaires, aérospatiale |

| Superalliages à base de nickel et de cobalt | Protège les éléments réactifs pour la résistance à haute température | Turbines de moteurs à réaction, production d'énergie |

Besoin de solutions de fours à haute température pour vos métaux ou alliages réactifs ? KINTEK exploite des capacités exceptionnelles en R&D et en fabrication interne pour fournir des fours avancés tels que les systèmes à Muffle, Tubulaires, Rotatifs, Sous Vide & Atmosphère, et CVD/PECVD. Avec de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et la qualité des matériaux !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal