Le revêtement réfractaire en silicate d'aluminium sert d'isolant thermique principal dans les fours de laboratoire à haute température. Enroulé directement autour des éléments chauffants, il utilise sa conductivité thermique exceptionnellement faible pour isoler la source de chaleur, garantissant que l'énergie est dirigée efficacement vers la chambre de réaction plutôt que de s'échapper dans l'environnement environnant.

Le revêtement agit comme le gestionnaire thermique du four : il retient la chaleur à l'intérieur pour stabiliser les conditions de réaction internes tout en protégeant simultanément la coque extérieure et l'opérateur des températures dangereuses.

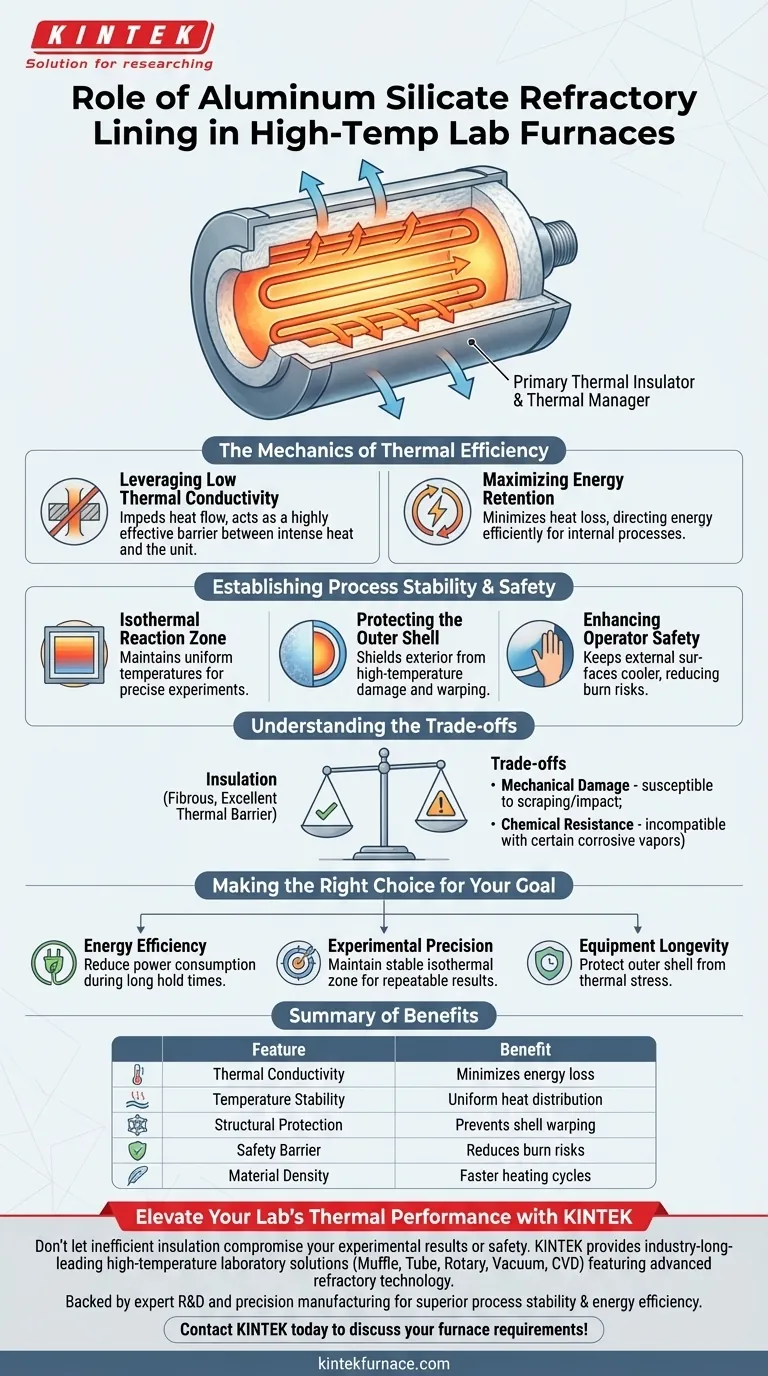

La mécanique de l'efficacité thermique

Exploiter la faible conductivité thermique

La fonction principale du silicate d'aluminium est d'entraver le flux de chaleur. Parce que ce matériau a une conductivité thermique très faible, il agit comme une barrière très efficace entre la chaleur intense des éléments et le reste de l'unité.

Maximiser la rétention d'énergie

En enroulant le revêtement autour des éléments chauffants, la conception minimise la perte de chaleur vers l'environnement extérieur. Cela garantit que l'énergie consommée par le four est utilisée principalement pour le processus interne, améliorant considérablement l'efficacité thermique globale du système.

Établir la stabilité et la sécurité du processus

Créer une zone de réaction isotherme

Au-delà de la simple isolation, le revêtement est essentiel pour la précision. Il aide à établir et à maintenir une zone de réaction isotherme stable, garantissant que les températures restent uniformes dans la zone spécifique où les expériences ou le traitement ont lieu.

Protéger la coque extérieure

Le revêtement remplit une fonction de sécurité essentielle en abaissant la température qui atteint l'extérieur du four. Cela protège la coque extérieure du four des dommages et de la déformation dus aux hautes températures, garantissant l'intégrité structurelle de l'unité au fil du temps.

Améliorer la sécurité de l'opérateur

En contenant la chaleur, le revêtement maintient les surfaces externes plus froides. Cela réduit le risque de brûlures pour les opérateurs et empêche l'équipement de laboratoire environnant d'être affecté par une chaleur radiante excessive.

Comprendre les compromis

Durabilité du matériau vs. Isolation

Bien que le silicate d'aluminium soit excellent pour l'isolation, il s'agit d'un matériau fibreux. Contrairement aux briques réfractaires denses, les revêtements fibreux peuvent être sensibles aux dommages mécaniques s'ils sont rayés ou heurtés lors du chargement et du déchargement.

Résistance chimique

Il est important de noter que, bien que thermiquement robustes, les revêtements réfractaires peuvent interagir avec certains vapeurs corrosives à des températures élevées. Les utilisateurs doivent s'assurer que leurs processus chimiques spécifiques sont compatibles avec le silicate d'aluminium pour éviter de dégrader l'isolation au fil du temps.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de votre four de laboratoire, considérez comment le revêtement s'aligne sur vos besoins opérationnels spécifiques :

- Si votre objectif principal est l'efficacité énergétique : Comptez sur la faible conductivité thermique du revêtement pour réduire la consommation d'énergie pendant les longs temps de maintien.

- Si votre objectif principal est la précision expérimentale : Assurez-vous que le revêtement est intact et uniforme pour maintenir la zone isotherme stable requise pour des résultats reproductibles.

- Si votre objectif principal est la longévité de l'équipement : Inspectez régulièrement le revêtement pour vous assurer qu'il continue de protéger la coque extérieure du stress thermique et de la déformation.

Un revêtement réfractaire bien entretenu est le facteur déterminant entre un four qui fluctue de manière imprévisible et un four qui offre des performances précises, sûres et efficaces.

Tableau récapitulatif :

| Caractéristique | Rôle du revêtement en silicate d'aluminium | Avantage pour les opérations de laboratoire |

|---|---|---|

| Conductivité thermique | Transfert de chaleur exceptionnellement faible | Minimise la perte d'énergie et réduit la consommation d'énergie |

| Stabilité de la température | Crée une zone de réaction isotherme | Assure une distribution uniforme de la chaleur pour des résultats reproductibles |

| Protection structurelle | Protège la coque extérieure du four | Prévient la déformation de la coque et prolonge la durée de vie de l'équipement |

| Barrière de sécurité | Maintient les surfaces externes plus froides | Réduit les risques de brûlures et protège l'équipement de laboratoire environnant |

| Densité du matériau | Composition fibreuse légère | Facilite des cycles de chauffage plus rapides et une meilleure réponse thermique |

Améliorez les performances thermiques de votre laboratoire avec KINTEK

Ne laissez pas une isolation inefficace compromettre vos résultats expérimentaux ou votre sécurité. KINTEK fournit des solutions de laboratoire à haute température leaders de l'industrie, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD — tous dotés d'une technologie réfractaire avancée et de conceptions personnalisables pour répondre à vos besoins de recherche spécifiques.

Soutenus par une R&D experte et une fabrication de précision, nous vous aidons à obtenir une stabilité de processus et une efficacité énergétique supérieures.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matière de four !

Guide Visuel

Références

- Garikai T. Marangwanda, Daniel M. Madyira. Evaluating Combustion Ignition, Burnout, Stability, and Intensity of Coal–Biomass Blends Within a Drop Tube Furnace Through Modelling. DOI: 10.3390/en18061322

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la plage de température de fonctionnement pour les éléments chauffants en Nichrome ? Maximiser la durée de vie et les performances

- Pourquoi l'utilisation combinée d'un thermocouple et d'un enregistreur de température est-elle nécessaire dans le traitement par électropulsion (EPT) ? Assurer un contrôle thermique précis

- Quels sont les avantages des éléments chauffants en carbure de silicium dans la fabrication de semi-conducteurs ? Augmentez le rendement avec une précision haute température

- Quels sont les principaux avantages des éléments chauffants en carbure de silicium (SiC) dans les applications industrielles ?

- Quel rôle joue un thermocouple blindé industriel de type K dans le recuit ? Validation de processus embarquée en temps réel

- Comment les alliages de chauffage par résistance varient-ils en composition ? Découvrez les éléments clés pour la durabilité

- Quel rôle les éléments chauffants composites jouent-ils dans les industries spécialisées ? Obtenez un chauffage durable et précis pour les environnements difficiles

- Comment se comportent les éléments chauffants en céramique à coefficient de température positif ? Découvrez la sécurité et l'efficacité autorégulées