Dans les industries spécialisées, les éléments chauffants composites jouent un rôle essentiel en fournissant des solutions de chauffage très durables et précisément contrôlées, conçues pour résister à des conditions où les chauffages standard échoueraient. Ils combinent différents matériaux pour créer un composant personnalisé avec une résistance supérieure aux produits chimiques agressifs et la capacité de s'intégrer parfaitement dans des équipements industriels complexes.

Le problème principal est que les chauffages métalliques ou céramiques standard sont des outils à usage général qui ne peuvent pas répondre aux exigences extrêmes des applications spécialisées. Les éléments chauffants composites résolvent ce problème en fusionnant les propriétés de plusieurs matériaux en un seul composant optimisé, conçu pour un usage spécifique.

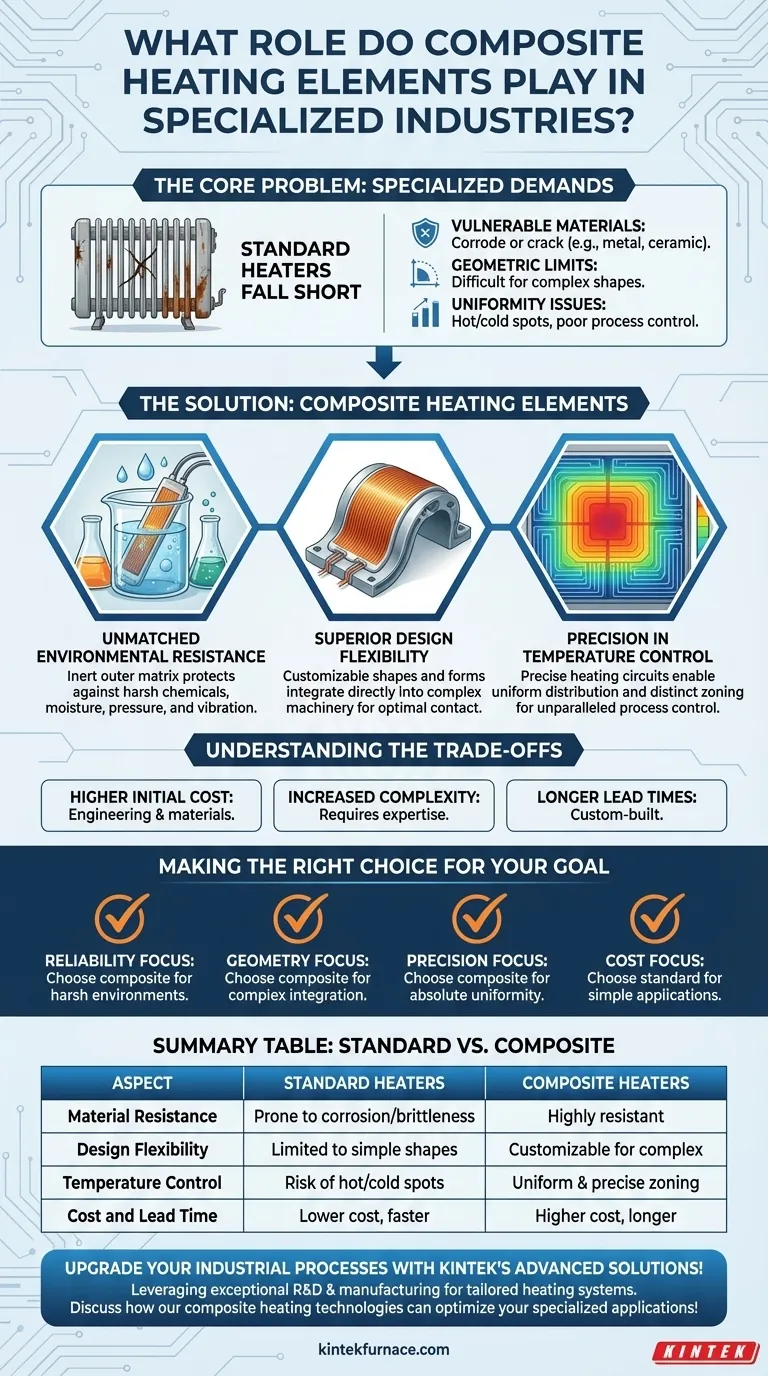

Pourquoi les chauffages standard sont insuffisants

Les éléments chauffants traditionnels, bien qu'efficaces pour un usage général, ont des limitations inhérentes qui les rendent inadaptés à de nombreux processus industriels à enjeux élevés. Comprendre ces contraintes est essentiel pour apprécier la valeur d'une approche composite.

Les limites des matériaux conventionnels

Les chauffages standard sont généralement fabriqués à partir d'une seule classe de matériau, comme les alliages métalliques ou les céramiques. Bien que robustes, ils présentent des vulnérabilités spécifiques. Les chauffages métalliques peuvent se corroder dans des environnements chimiquement agressifs, et les céramiques peuvent être fragiles et sensibles aux chocs thermiques.

Le problème de la géométrie

Les machines industrielles spécialisées, des réacteurs chimiques aux composants aérospatiaux, ont rarement des surfaces simples et planes. Les chauffages standard disponibles sur étagère sont difficiles à intégrer dans ces géométries complexes et personnalisées, ce qui entraîne un transfert de chaleur inefficace et des dommages potentiels aux équipements.

Le défi du chauffage uniforme

Obtenir une température parfaitement uniforme sur une surface complexe est extrêmement difficile avec des éléments standard. Cela peut entraîner des points chauds et des points froids, compromettant des processus sensibles comme la synthèse chimique ou la fabrication de semi-conducteurs où une cohérence thermique précise est obligatoire.

Les principaux avantages des chauffages composites

Les éléments composites ne sont pas seulement des chauffages ; ce sont des solutions techniques. En intégrant un élément chauffant résistif dans une matrice protectrice et malléable (comme un polymère ou un composite céramique), ils surmontent les limitations de leurs homologues traditionnels.

Résistance environnementale inégalée

Le matériau extérieur d'un chauffage composite est choisi spécifiquement pour protéger l'élément chauffant interne. Cette matrice peut être conçue pour être totalement inerte aux produits chimiques corrosifs, résistante à l'humidité et capable de supporter des pressions et des vibrations extrêmes.

Flexibilité de conception supérieure

Parce qu'ils sont souvent créés par des processus de moulage ou de superposition, les chauffages composites peuvent être fabriqués dans pratiquement n'importe quelle forme. Cela leur permet d'être intégrés directement dans des pièces complexes, assurant un contact direct et efficace pour un transfert de chaleur optimal.

Précision du contrôle de la température

La conception d'un chauffage composite permet le placement précis des circuits de chauffage à l'intérieur du matériau. Cela permet une distribution de chaleur très uniforme ou, si nécessaire, la création de zones de chauffage distinctes avec des températures différentes sur un seul composant, offrant un niveau de contrôle de processus inégalé.

Comprendre les compromis

Bien que puissants, les éléments chauffants composites sont une solution spécialisée avec des considérations spécifiques. L'objectivité exige de reconnaître leurs inconvénients potentiels par rapport aux options conventionnelles.

Coût initial plus élevé

L'ingénierie personnalisée, les matériaux avancés et les processus de fabrication spécialisés impliqués rendent les chauffages composites plus chers à l'achat que les éléments standard produits en série. Ce coût, cependant, est souvent justifié par un rendement de processus accru, une maintenance réduite et une plus grande fiabilité.

Complexité de conception accrue

Créer un chauffage composite efficace n'est pas une tâche simple. Cela nécessite une expertise significative en science des matériaux et en ingénierie thermique pour sélectionner la bonne combinaison de matériaux et concevoir les circuits internes afin de répondre aux exigences de l'application.

Délais plus longs

Contrairement aux chauffages disponibles sur étagère, les solutions composites sont fabriquées sur mesure pour chaque application. Cette nature sur mesure signifie que les cycles de conception, de prototypage et de fabrication sont intrinsèquement plus longs.

Faire le bon choix pour votre objectif

La décision d'utiliser un chauffage composite doit être dictée par les exigences spécifiques de votre application.

- Si votre objectif principal est la fiabilité dans un environnement chimique agressif ou très humide : Un chauffage composite est le choix supérieur pour assurer la longévité et prévenir les défaillances liées à la corrosion.

- Si votre objectif principal est d'intégrer la chaleur dans une pièce de géométrie complexe : La flexibilité de conception des éléments composites permet un ajustement parfaitement conforme que les chauffages standard ne peuvent égaler.

- Si votre objectif principal est une uniformité absolue de la température pour un processus sensible : Les chauffages composites offrent la distribution thermique la plus précise et la plus constante disponible.

- Si votre objectif principal est une solution à faible coût pour une application simple et non critique : Un chauffage métallique ou céramique traditionnel reste l'option la plus économique et la plus simple.

En évaluant vos principaux défis d'ingénierie, vous pouvez déterminer en toute confiance si un élément chauffant composite est le bon investissement stratégique pour votre projet.

Tableau récapitulatif :

| Aspect | Chauffages standard | Chauffages composites |

|---|---|---|

| Résistance des matériaux | Sujets à la corrosion et à la fragilité | Très résistants aux produits chimiques, à l'humidité et aux chocs thermiques |

| Flexibilité de conception | Limités aux formes simples | Personnalisables pour les géométries complexes |

| Contrôle de la température | Risque de points chauds/froids | Chauffage uniforme et zonage précis |

| Coût et délai | Coût inférieur, livraison plus rapide | Coût initial plus élevé, délais plus longs |

Améliorez vos processus industriels avec les solutions avancées de fours haute température de KINTEK !

Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de chauffage sur mesure, y compris des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos exigences expérimentales uniques, améliorant la fiabilité et l'efficacité dans les environnements difficiles.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de chauffage composite peuvent optimiser vos applications spécialisées !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température