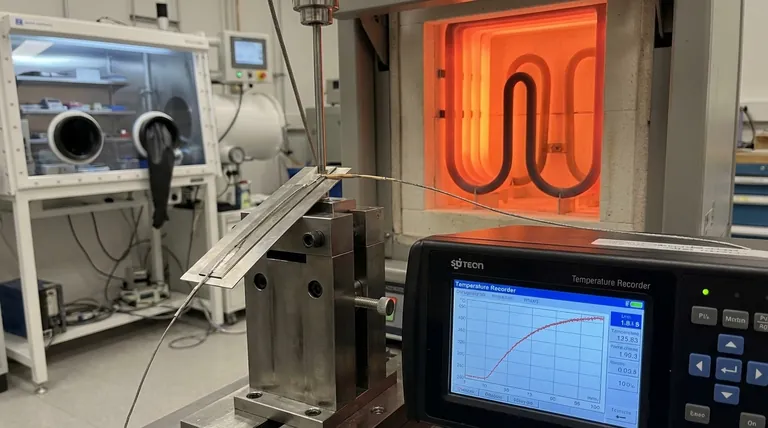

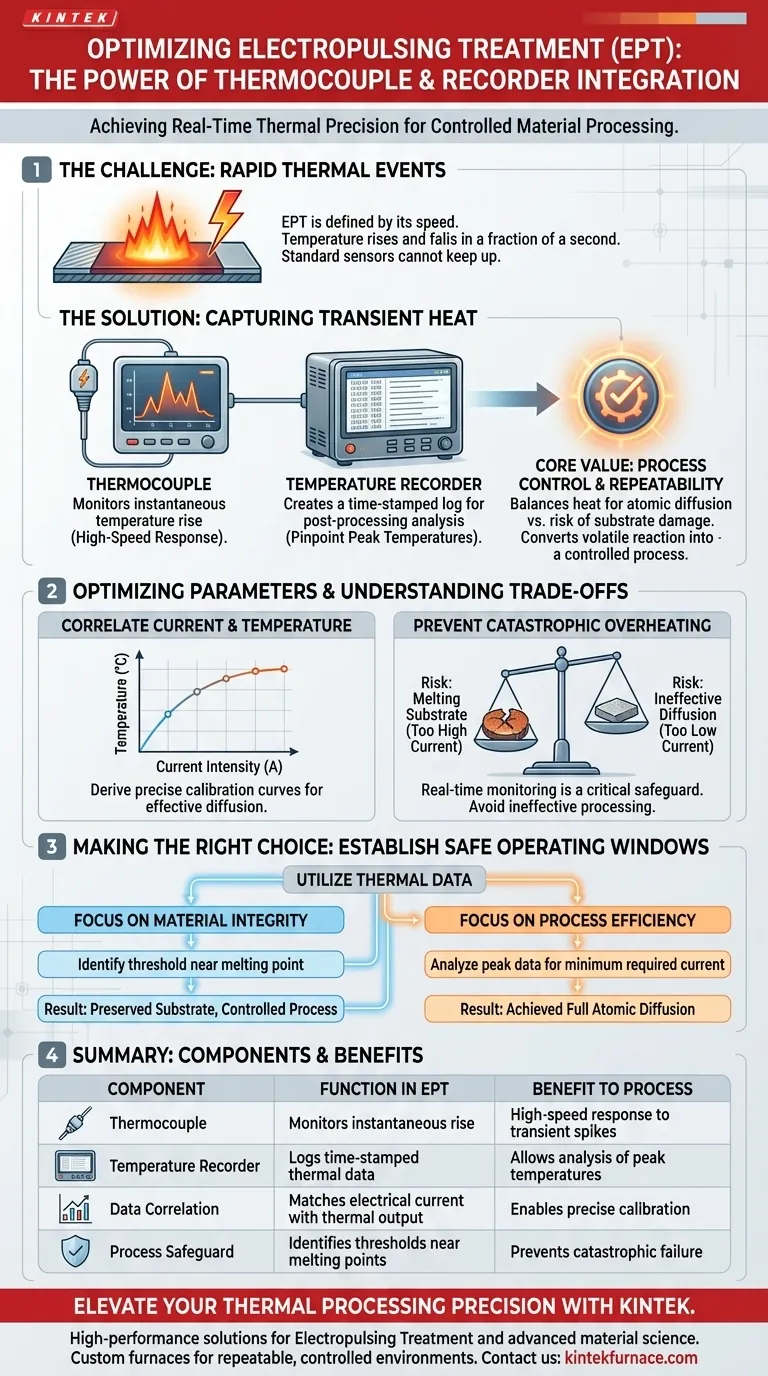

La précision thermique en temps réel est non négociable dans le traitement rapide des matériaux. Dans le traitement par électropulsion (EPT), l'utilisation combinée d'un thermocouple et d'un enregistreur de température est nécessaire pour surveiller l'augmentation instantanée de la température dans les bandes composites. Comme le traitement se produit sur une durée extrêmement courte, cette configuration d'instrumentation spécifique est le seul moyen de capturer avec précision les températures maximales par rapport au courant appliqué.

La valeur fondamentale de cette configuration est le contrôle du processus : elle fournit les données nécessaires pour équilibrer la chaleur requise pour la diffusion atomique par rapport au risque de destruction du substrat.

Le défi du traitement thermique rapide

Capture des pics de chaleur transitoires

Le traitement par électropulsion se définit par sa rapidité. La température à l'intérieur du matériau augmente et diminue en une fraction de seconde. Les capteurs thermiques standard manquent souvent de temps de réponse pour enregistrer ces changements rapides avec précision.

La nécessité de l'enregistrement

Un simple affichage est insuffisant pour l'EPT car les valeurs changent trop rapidement pour être observées par l'homme. L'enregistreur de température crée un journal horodaté de l'événement thermique. Cela permet aux chercheurs de déterminer la température maximale exacte atteinte pendant l'impulsion.

Optimisation des paramètres du processus

Corrélation entre courant et température

Pour contrôler l'EPT, les opérateurs doivent comprendre la relation entre l'entrée électrique et la sortie thermique. En traçant les données de température par rapport à l'intensité du courant, vous pouvez dériver une courbe d'étalonnage précise pour votre bande composite spécifique.

Obtention d'une diffusion efficace

L'objectif principal de l'EPT est souvent de faciliter la diffusion entre les couches de matériaux. Cela nécessite d'atteindre un seuil thermique spécifique. Le retour du thermocouple confirme que le processus a généré suffisamment de chaleur pour activer ce changement de matériau.

Comprendre les compromis

Prévention de la surchauffe catastrophique

Il y a une ligne fine entre le traitement du matériau et sa destruction. Si l'intensité du courant est trop élevée, la température peut dépasser le point de fusion du substrat de cuivre. La surveillance en temps réel agit comme une sauvegarde essentielle pour prévenir la défaillance structurelle.

Éviter un traitement inefficace

Inversement, une prudence excessive peut entraîner une sous-performance. Si les températures enregistrées sont trop basses, le processus de diffusion sera insuffisant. Il en résulte une bande composite qui manque des propriétés mécaniques ou électriques souhaitées.

Faire le bon choix pour votre objectif

Pour utiliser efficacement le traitement par électropulsion, vous devez utiliser vos données thermiques pour établir des fenêtres d'exploitation sûres.

- Si votre objectif principal est l'intégrité des matériaux : Utilisez l'enregistreur pour identifier le seuil de courant exact où le substrat de cuivre commence à approcher son point de fusion.

- Si votre objectif principal est l'efficacité du processus : Analysez les données de température maximale pour déterminer l'intensité de courant minimale requise pour obtenir une diffusion atomique complète.

Une mesure précise transforme l'EPT d'une réaction volatile en un processus d'ingénierie contrôlé et répétable.

Tableau récapitulatif :

| Caractéristique | Fonction dans le traitement par électropulsion (EPT) | Avantage pour le processus |

|---|---|---|

| Thermocouple | Surveille l'augmentation instantanée de la température dans les bandes composites. | Fournit une réponse à haute vitesse aux pics de chaleur transitoires. |

| Enregistreur de température | Enregistre les données thermiques horodatées pendant l'impulsion. | Permet l'analyse des températures maximales après traitement. |

| Corrélation des données | Fait correspondre l'intensité du courant électrique à la sortie thermique. | Permet un étalonnage précis pour des types de matériaux spécifiques. |

| Protection du processus | Identifie les seuils proches des points de fusion des matériaux. | Prévient la défaillance catastrophique du substrat ou les dommages structurels. |

Élevez la précision de votre traitement thermique avec KINTEK

Ne laissez pas les événements thermiques rapides compromettre l'intégrité de vos matériaux. KINTEK fournit des solutions de laboratoire haute performance conçues pour répondre aux exigences rigoureuses du traitement par électropulsion et de la science des matériaux avancée. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes de muffles, tubulaires, rotatifs, sous vide et CVD, tous personnalisables selon vos spécifications uniques.

Que vous optimisiez la diffusion atomique ou que vous établissiez des fenêtres d'exploitation sûres pour les substrats sensibles, nos fours haute température garantissent l'environnement répétable et contrôlé dont votre recherche a besoin.

Prêt à obtenir un contrôle de processus supérieur ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Zefeng Wang, Wangzhe Du. Effect of Electric Pulse Treatment on the Interfacial Properties of Copper/304 Stainless Steel Composite Thin Strips Fabricated by Roll Bonding. DOI: 10.3390/met15020112

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

Les gens demandent aussi

- Quels sont les avantages d'utiliser des alliages platine/rhodium comme éléments chauffants ? Stabilité et longévité inégalées à haute température

- Quelles sont les limites de température de fonctionnement pour les résistances en SiC « d'une seule pièce » et « en trois pièces » dans l'air ou les atmosphères inertes ? Assurer la longévité et la performance

- Quelle est l'importance des éléments chauffants en carbure de silicium de type SC dans les fours de laboratoire ? Obtenir un chauffage uniforme à haute température

- Comment la faible dilatation thermique contribue-t-elle à la durabilité des éléments chauffants en carbure de silicium ? Débloquez des performances durables

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?

- Quels sont les avantages de la longue durée de vie des éléments chauffants MoSi2 ? Améliorer l'efficacité et réduire les coûts

- Quelles sont les tailles standard disponibles pour les éléments chauffants au disiliciure de molybdène ? Trouvez l'ajustement parfait pour vos besoins à haute température

- Quel élément chauffant est le plus efficace ? Le guide définitif pour choisir le bon matériau pour votre application.