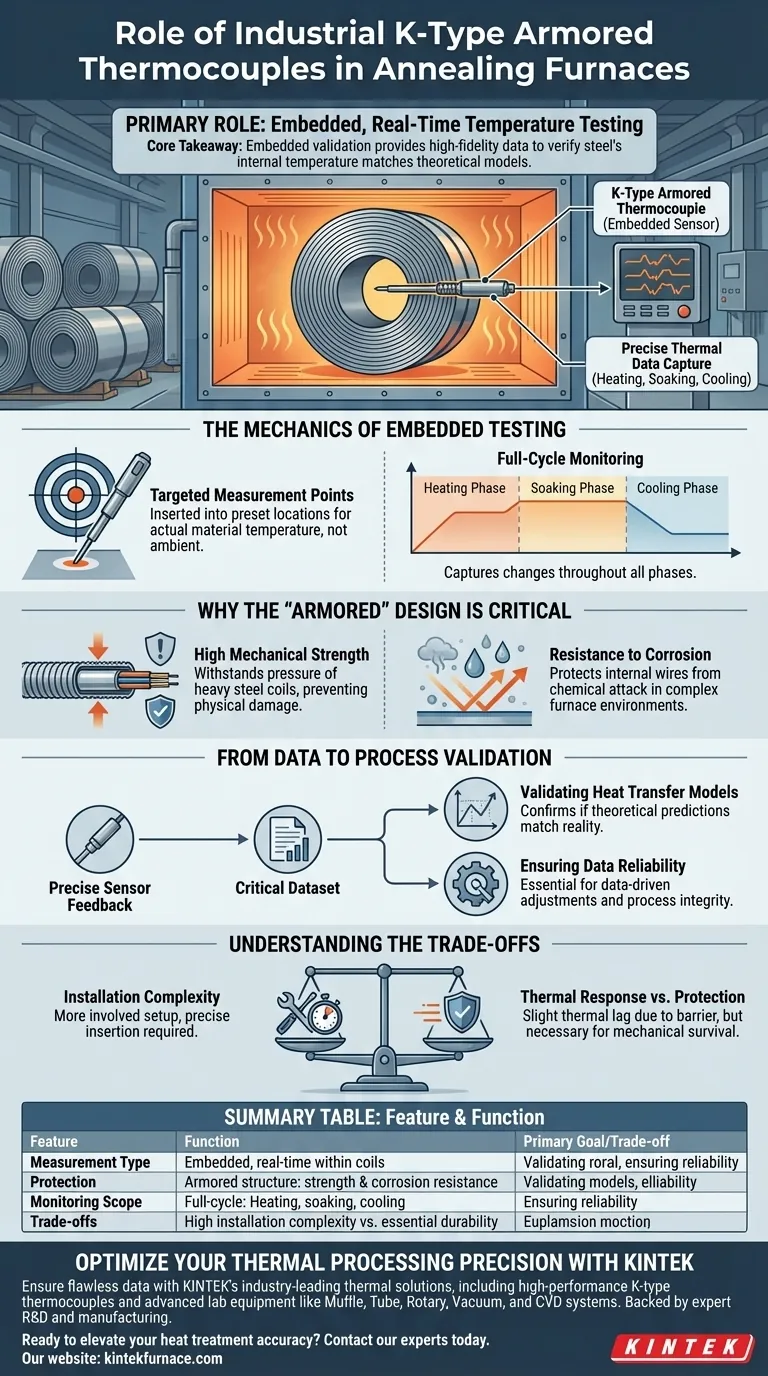

Le rôle principal d'un thermocouple blindé industriel de type K dans un four de recuit est d'effectuer des tests de température embarqués en temps réel. En étant insérés directement dans des points de mesure prédéfinis à l'intérieur des bobines d'acier, ces capteurs capturent des données thermiques précises tout au long des processus de chauffage, de maintien et de refroidissement.

Point clé à retenir Bien que la mesure de la température de l'air du four soit courante, la valeur spécifique du thermocouple blindé de type K réside dans la validation embarquée. Il fournit les données de haute fidélité nécessaires pour vérifier que la température interne de l'acier correspond aux prédictions théoriques de vos modèles de transfert de chaleur.

La mécanique des tests embarqués

Points de mesure ciblés

Pour garantir la précision, ces thermocouples ne sont pas simplement placés près du produit ; ils sont utilisés pour des tests embarqués.

Les capteurs sont insérés dans des emplacements spécifiques et prédéfinis à l'intérieur des bobines d'acier. Cela permet aux opérateurs de mesurer la température réelle du matériau plutôt que le seul environnement ambiant.

Surveillance du cycle complet

Le recuit est un processus multi-étapes, et une surveillance constante est requise à travers toutes les phases.

Ces thermocouples capturent les changements de température en temps réel pendant les phases de chauffage, de maintien et de refroidissement. Ce flux continu de données garantit que l'acier subit le profil thermique correct du début à la fin.

Pourquoi la conception « blindée » est essentielle

Haute résistance mécanique

L'intérieur d'un four de recuit est un environnement physiquement exigeant.

La structure blindée du thermocouple de type K offre la résistance mécanique nécessaire pour supporter les pressions liées à l'intégration dans de lourdes bobines d'acier. Cela évite d'endommager physiquement l'élément capteur pendant le processus de chargement et de chauffage.

Résistance à la corrosion

Les environnements de four contiennent souvent des atmosphères complexes qui peuvent dégrader les capteurs standard.

Le blindage offre une résistance à la corrosion vitale, protégeant les fils internes contre les attaques chimiques. Cette protection garantit que le retour d'information reste fiable et précis sur la durée du cycle.

Des données à la validation du processus

Validation des modèles de transfert de chaleur

Le but ultime de la collecte de ces données est souvent de combler le fossé entre la théorie et la réalité.

Le retour d'information précis fourni par ces capteurs constitue le jeu de données essentiel pour valider les modèles de transfert de chaleur. Il confirme si les modèles mathématiques utilisés pour prédire les performances du four reflètent fidèlement ce qui se passe à l'intérieur de l'acier.

Assurer la fiabilité des données

Dans les environnements de four complexes, les interférences ou les défaillances de capteurs peuvent entraîner des problèmes de contrôle qualité.

En combinant la plage du capteur de type K avec une enveloppe blindée, le système garantit un retour d'information de température précis et fiable. Cette fiabilité est essentielle pour apporter des ajustements basés sur les données au processus de recuit.

Comprendre les compromis

Complexité de l'installation

Étant donné que ces capteurs sont conçus pour des tests embarqués, le processus d'installation est plus complexe que l'utilisation de méthodes sans contact.

Il nécessite une insertion précise dans des points prédéfinis à l'intérieur des bobines. Cela augmente le temps d'installation et nécessite une manipulation soigneuse pour garantir que le capteur est positionné correctement pour une collecte de données valide.

Réponse thermique vs Protection

Bien que la structure blindée soit essentielle à la survie, elle introduit une barrière physique entre le capteur et la source de chaleur.

Cela peut théoriquement introduire un léger décalage thermique par rapport aux capteurs exposés. Cependant, dans le contexte de bobines d'acier massives et de longs cycles de recuit, ce compromis est nécessaire pour obtenir la résistance mécanique requise pour la survie.

Faire le bon choix pour votre objectif

Pour maximiser la valeur des thermocouples blindés de type K dans votre application spécifique :

- Si votre objectif principal est la validation de modèle : Assurez-vous que les thermocouples sont placés exactement aux points de mesure prédéfinis utilisés dans vos calculs théoriques afin de minimiser les écarts de données.

- Si votre objectif principal est la longévité du capteur : Privilégiez l'intégrité de la structure blindée pour éviter la corrosion et les défaillances mécaniques pendant les phases de chauffage et de maintien.

En exploitant la durabilité et la précision des thermocouples blindés, vous transformez les lectures de température brutes en informations exploitables qui garantissent l'intégrité du processus.

Tableau récapitulatif :

| Caractéristique | Fonction dans le four de recuit |

|---|---|

| Type de mesure | Tests embarqués en temps réel à l'intérieur des bobines d'acier |

| Protection | La structure blindée offre une haute résistance mécanique et une résistance à la corrosion |

| Portée de la surveillance | Suivi du cycle complet : phases de chauffage, de maintien et de refroidissement |

| Objectif principal | Validation des modèles de transfert de chaleur et assurance de la fiabilité des données |

| Compromis | Complexité d'installation élevée vs durabilité essentielle du capteur |

Optimisez la précision de votre traitement thermique avec KINTEK

Assurez-vous que vos cycles de recuit sont soutenus par des données impeccables. KINTEK fournit des solutions thermiques leaders de l'industrie, y compris des thermocouples de type K haute performance et des équipements de laboratoire avancés. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour répondre à vos besoins industriels uniques.

Prêt à améliorer la précision de votre traitement thermique ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins personnalisés en matière de fours et de capteurs.

Guide Visuel

Références

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles précautions faut-il prendre lors de l'installation d'éléments chauffants en carbure de silicium ? Assurer la longévité et la sécurité

- Comment le contrôle avancé de la puissance prolonge-t-il la durée de vie des éléments chauffants ? Augmentez l'efficacité et réduisez les coûts

- Quel est l'élément chauffant le plus efficace ? Trouvez la solution la plus efficace pour vos besoins

- Dans quelles applications industrielles les éléments chauffants en SiC sont-ils particulièrement utiles ? Essentiels pour les procédés à haute température du métal, du verre et des semi-conducteurs

- Quelle est la résistance mécanique des éléments chauffants en MoSi2 ? Résilience à haute température avec nature fragile

- Comment les éléments chauffants en MoSi2 sont-ils utilisés dans le traitement thermique des métaux ? Obtenez un traitement thermique supérieur pour les métaux

- Quelle est la température de fonctionnement maximale des éléments chauffants en MoSi2 ? Obtenez des performances fiables à haute température

- De quel matériau sont faits les éléments chauffants en carbure de silicium ? Découvrez les solutions haute température